Монтаж и подготовка датчиков давления к использованию |

|

Датчики монтируются на полу, на стене помещения, или по месту (на панелях, трубах магистрали и т.п.) с использованием стоек, кронштейнов,

хомутов и других монтажных элементов. В зависимости от задач измерений и контролируемой среды, выполняется обвязка

датчика с соединительными (импульсными) трубками, разделителями, уравнительными и конденсационными сосудами,

вентилями и вентильными блоками. Конкретный состав монтажных частей определяется потребителем.

По предварительно согласованному заказу (по ТУ) возможна поставка вместе с датчиками монтажных чертежей, а также деталей, необходимых

для соединения датчика с объектом.

Датчики рекомендуется монтировать в положении, указанном на рисунках приложения Е (по ТУ) с учетом взаимодействия с обвязкой,

прямого и косвенного (через жидкость в подводящей обвязке), воздействия вибраций. Положение датчика должно быть таким, чтобы минимизировать

воздействие вибраций вдоль оси мембран, а также воздействие гидростатической составляющей и массы подвижных частей (мембран и т.п.) на начальный

сигнал датчика.

Однопредельные датчики (см. рис.

Е1,

Е2,

Е3,

Е4,

Е5,

Е6-1,

Е6-2),

а также унифицированные многопредельные датчики Курант ДИ и ДА, показанные на рис.

Е13 и

Е14,

рекомендуется устанавливать в вертикальном положении входным отверстием (штуцером, фланцем, гнездом) вниз и допускается устанавливать в ином положении,

удобном для использования, если этого требуют особые условия эксплуатации и присоединения к объекту.

Дифманометрические датчики Курант ДД и построенные на их базе унифицированные датчики Курант ДИ, ДВ, ДИВ, ДА (см. рис.

Е7,

Е8)

рекомендуется устанавливать присоединительными отверстиями вверх или вниз, в зависимости от контролируемой среды, условий отбора давления, промывки

рабочих камер и дренажа воздушных пробок и конденсата. При этом оси горловины мембранного блока и мембран располагаются горизонтально.

Высокочувствительные одномембранные датчики Курант ДД, ДИ, ДВ и ДИВ устанавливают как показано на рис.

Е10-1,

Е10-2

с учетом вышеизложенных рекомендаций.

При особых условиях эксплуатации допускается ориентация датчиков, отличающаяся от указанной выше.

Следует учитывать, что изменение ориентации датчиков в процессе эксплуатации может вызвать смещение и необходимость подстройки начального

(«нулевого») сигнала на величину, зависящую от действующих сил, чувствительности датчика и его наклона.

Подсоединение датчиков к источникам давления должно выполняться с соблюдением следующих общих правил и условий.

К магистрали давления датчики присоединяются с помощью штуцерных, ниппельных, фланцевых соединений, уплотняемых кольцами и прокладками, стойкими

и нейтральными к контролируемой и окружающей среде в реальных условиях эксплуатации.

Перед присоединением к датчикам линии давления должны быть продуты для снижения возможного загрязнения камер мембранного блока датчика.

Не допускайте перегрузку датчика давлением, выходящим за пределы измерений. Для этого входы датчика должны подключаться к линии давления

через вентили (трехходовые краны, вентильные блоки), обеспечивающие проверку, отключение датчика от линии, соединение его с атмосферой или выравнивание

давлений в «плюсовой» и «минусовой» линиях, подводимых к датчику разности давлений.

При подсоединении датчика к линии давления по схеме рис.

Е1 (вар. Е1-1),

Е2,

Е3 (вар.Е3-1),

рис. Е5,

под штуцером датчика не должно быть жидкости и не должен возникать поршневой эффект от сжатия жидкости или газа. Вентиль должен соединять вход

датчика с атмосферой, перекрывая линию давления.

При подсоединении датчика к линии давления по схеме рис.

Е1 (вар. Е1-1),

Е2,

Е3 (вар.Е3-1),

рис. Е5,

под штуцером датчика не должно быть жидкости и не должен возникать поршневой эффект от сжатия жидкости или газа. Вентиль должен соединять вход

датчика с атмосферой, перекрывая линию давления.

По заказу потребителя, датчик Курант ДД поставляется с вентильным блоком, который монтируется непосредственно на фланцах мембранного блока

(см. рис. Е9-43,

Е9-44)

и обеспечивает перекрытие линий давления и возможность защиты датчика от односторонней перегрузки статическим давлением.

При случайной перегрузке датчика давлением, выходящим за пределы рабочего диапазона, необходимо снять перегрузку и выдержать датчик до стабилизации

показаний и, при необходимости, подстроить «ноль».

Фильтры-насадки, разделители, импульсные трубки, соединяющие датчики с местом отбора давления, должны обеспечивать подавление бросков давления и

перепады температур, превышающих допустимые для датчиков значения.

В паспорте могут быть приведены оригинальные присоединительные размеры, если в конструкции учтены (по предварительному согласованию) особенности

присоединения датчика к объекту.

Датчики следует устанавливать в местах, удобных для монтажа, обслуживания и демонтажа.

Влияющие условия внешней и контролируемой среды должны иметь параметры в пределах, указанных в ГОСТ 15150-69 и ГОСТ 12997-84.

Для эксплуатации датчиков в условиях с отрицательными значениями температуры необходимо предусмотреть все возможные меры, исключающие накопление,

замерзание, кристаллизацию конденсата, рабочих сред и ее компонентов в рабочих камерах и соединительных трубках.

Соединительные линии между местом отбора давления и датчиком должны иметь уклоны и, при необходимости, отстойные сосуды, газосборники и устройства

продувки соединительных трубок. Уклон и комлектность дополнительных устройств выбираются в зависимости от контролируемой среды и других условий

эксплуатации. Устройства отбора давления, как правило, должны иметь запорные органы (вентили, заглушки).

На линии соединения датчиков со средой, непосредственный контакт с которой недопустим или нежелателен (при несовместимости среды с материалами

датчика и т.п.), следует устанавливать разделители (разделительные мембраны или сосуды), обеспечивающие совместимость контролируемой среды с

материалами датчика.

Линии давления, вентили, сосуды и элементы их соединения между собой и с датчиками должны быть проверены на герметичность пробным давлением, не

превышающим допустимых пределов измерений. Проверка должна осуществляться в соответствии с общими правилами безопасности. Линию рекомендуется

проверять рабочим давлением при перекрытых вентилями входах датчиков. Герметичность штуцерных и ниппельных соединений с датчиком проверяется допустимым

для датчика давлением рабочей среды.

Датчики с открытой мембраной (см. рис.

Е4,

Е5,

Е12,

Е13),

в том числе работающие в контакте с пищевой средой, устанавливают с учетом следующих требований.

Гнездо для присоединения фланцевого (см. рис.

Е4,

Е12,

Е13),

или штуцерного вариантов датчика должно быть выполнено в соответствии с присоединительными размерами датчика конкретного исполнения.

Монтаж штуцерного варианта датчика для пищевых и вязких сред выполняется с двойным уплотнением (см.

рис. Е5):

по кромке контакта с гнездом 2 и уплотнительным кольцом сечением ∅2,5-3 мм. Кроме того, предусмотрена возможность установки второго такого же

кольца на входе штуцера.

Материалы монтажных частей (металла, резины и т.п.), предназначенных для работы в контакте с пищевыми и другими (агрессивными и т.п.) средами,

выбирают из числа разрешенных для такого контакта (согласно РТМ-27-72-15-82).

|

Электромонтаж датчиков давления |

|

Подсоединение проводов линии связи к клеммам колодки или к кабельной части (розетке) разъема производится в соответствии со

схемой электрических соединений.

Заземление датчиков следует осуществлять согласно схемы электрических соединений.

Место присоединения провода заземления должно быть тщательно зачищено.

Заземление может иметь следующие варианты и особенности:

● заземление проводом с наконечником, поджатым к корпусу посредством винта, расположенного на корпусной наружной поверхности датчика (штуцера, крышки, оболочки корпуса); ● заземление через контакт заземления внутри разъема (например, по стандарту DIN), к которому подключают один их проводов кабеля или отдельный провод, протянутый через кабельную часть разъема. Контакт заземления в этом случае соединяется проводом с электрическим пружинным контактом на плате, который поджат к корпусу и обеспечивает тем самым заземление.

Подготовка к пуску и наладке датчиков производится при отключенном питании.

|

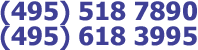

Россия, г. Москва

Россия, г. Москва

Контакты

Контакты

Механическая обработка металлов

Механическая обработка металлов