Поверка датчиков давления Курант |

|

1. Очередная поверка датчиков давления осуществляется в соответствии с требованиями руководства по эксплуатации.

Допускается проведение поверки в соответствии с рекомендациями «Преобразователи давления измерительные. Методика поверки МИ 1997-89».

Периодическая поверка производится не реже одного раза в 2 года (межповерочный интервал 2 года) в сроки, установленные руководством предприятия

в зависимости от условий эксплуатации. При вводе датчика после ремонта, а также после длительного хранения, превышающего межповерочный интервал,

проводится внеочередная поверка.

2. При подготовке к поверке и при ее проведении должны соблюдаться меры безопасности и требования, указанные в главе

«Общие эксплуатационные ограничения и меры безопасности» руководства по эксплуатации.

3. При поверке должны производиться следующие операции:

1) внешний осмотр и проверка внешнего состояния датчика давления;

2) подготовительные работы, включающие проверку герметичности системы и функционирования датчика;

3) установка начального выходного сигнала датчика;

4) проверка основной погрешности и вариации датчика.

4. Средства поверки должны соответствовать указанным в приложении руководства по эксплуатации.

5. При внешнем осмотре проверяются целостность корпуса, элементов соединений, пломб (стиккеров, бирок), а также соответствие маркировки

конкретного экземпляра датчика сведениям, указанным в его паспорте и руководстве по эксплуатации.

6. При подготовительных работах необходимо выполнить следующие операции.

6.1 Установить датчик давления в рабочее положение, подключить к нему средства поверки с соблюдением требований, предъявляемых к монтажу и эксплуатации датчика и

в соответствии со схемами подключения.

6.2 Проверить герметичность системы, включающей соединительные линии, соединения и датчик. Проверку производить давлением, равным предельному

номинальному давлению (перепаду давлений) поверяемого датчика. Систему и датчик считают герметичными, если после трехминутной выдержки под

заданным предельным давлением (или разрежением), после перекрытия проверяемой части системы от задатчика давления, в течение последующих 2 мин

в перекрытой части системе не наблюдается изменение давления, или для датчика - изменения его сигнала.

6.3 Проверка функционирования датчика производится по изменению его сигнала при изменении давления в пределах диапазона измерения и по

функционированию корректора «нуля». При этом должны наблюдаться соответствие между давлением и сигналом, а также изменение

сигнала при вращении винта корректора.

При проверке функционирования датчика допускается применять средства измерений, метрологические характеристики которых ниже,

чем у образцовых средств для проверки основной погрешности и вариации.

7. Установка начального выходного сигнала, проверка вариации и основной погрешности датчика выполняются при соблюдении следующих условий.

7.1 Температура окружающего воздуха (23±3)°С при относительной влажности от 30 до 80% и атмосферном давлении от 84 до 106,7 кПа

(от 630 до 800 мм рт.ст.). Датчик предварительно выдерживают при указанных условиях не менее 3 часов.

7.2 Должно быть исключено влияние на работу датчика давления следующих факторов: вибрации, тряски, наклонов датчика, колебаний давления окружающего воздуха,

внешних электрических и магнитного полей кроме земного.

7.3 Напряжение питания 24 В ±2% постоянного тока при пульсации напряжения питания не более 0,2% значения напряжения питания.

7.4 Выдержка преобразователя перед началом поверки после включения питания должна быть не менее 30 минут.

7.5 Электрическое подключение датчиков при поверке должно соответствовать схемам, указанным в приложении руководства по эксплуатации.

7.6 Нагрузочное сопротивление (включая сопротивление линии связи) должно быть:

1) для преобразователей с выходным сигналом 0÷5 мА не более 1(2,5)кОм;

2) для датчиков с выходным сигналом 0÷20 мА - не более 300(1000) Ом;

3) для датчиков с выходным сигналом 1÷5 В не менее 220 кОм;

4) для датчиков с выходным сигналом 4÷20 мА не более 1000 Ом

7.7 Среда, используемая для задания давления:

● для датчиков с верхним пределом до 2,5 МПа (25 кгс/см2) включительно - воздух или нейтральный газ;

● для датчиков с верхним пределом более 2,5 МПа (25 кгс/см2) - жидкость. Допускается использование жидкости при

поверке датчиков с верхним пределом от 0,25 до 2,5 МПа (от 2,5 до 25 кгс/см2);

● для датчиков, предназначенных для работы с газообразным кислородом - воздух или вода,

не загрязненные маслом и органическим примесями.

7.8 Настройка выходного сигнала датчика должна производиться при отсутствии взрывоопасной смеси в месте его установки.

8 Установка начального выходного сигнала датчика.

8.1 Установка начального сигнала датчика выполняется для настройки на рабочий диапазон. Поэтому, при настройке следует учитывать реальные условия

работы датчика. Настройка начального сигнала может проводиться на месте эксплуатации.

8.2 Установку начального сигнала датчиков Курант ДИ и ДД следует выполнять, настраивая сигнал при «нулевом» избыточном давлении и соединяя

«минусовую» камеру датчиков Курант ДД с атмосферой. Сигнал же датчиков, настроенных на измерение давления - разрежения установится в

середине диапазона - при симметричных пределах измерений и со смещением, - при несимметричных верхнем и нижнем пределах.

8.3 Начальный сигнал датчиков Курант ДА следует проверять при подаче вакуума или атмосферного давления на вход датчика.

Вакуум и атмосферное давление следует измерять образцовыми приборами, обеспечивающими настройку и оценку начального сигнала с допустимой погрешностью.

8.4 Перед установкой проверяемых сигналов датчика, следует подать и затем сбросить на его входе давление, составляющее 50÷100 % верхнего

предела измерений.

8.5 Перед установкой начального значения выходного сигнала, измерительные камеры дифманометрических датчиков с верхним пределом не более 250 кПа

должны быть осушены продувкой сухим воздухом.

9. Проверка основной погрешности и вариации

9.1 Основную погрешность определяют сравнением значений измеряемой величины, полученных образцовыми средствами и поверяемыми датчиками.

9.2 Для определения основной погрешности применяется способ, при котором с помощью образцового прибора на входе датчика задают измеряемое давление

(или разность давлений), равное номинальному, а с помощью другого образцового прибора измеряют выходной сигнал датчика.

Заданное и измеренное значения сравнивают, приведя их к одним и тем же единицам.

9.3 Допускается определять основную погрешность путем сравнения выходных сигналов поверяемого и образцового датчиков при подаче

на их вход расчетного давления от одного источника.

9.4 Приборы для проведения поверки датчика должны быть подключены к датчику в соответствии с приложением руководства по эксплуатации.

9.5 Значения и отклонения выходного сигнала определяют по показаниям образцового вольтметра, измеряющего напряжение U на

образцовом сопротивлении нагрузки Rн.

Для датчиков давления с токовым сигналом 4÷20 мА и 0÷5 мА значение сигнального тока I определяется по формуле:

|

||||||||||||||||||||||||||||||||||||

|

I = U/Rн

|

(1.1)

|

|||||||||||||||||||||||||||||||||||

|

При этом образцовое сопротивление нагрузки (Rн) рекомендуется выбирать по п.7.6 с допускаемой погрешностью образцового

сопротивления для сигналов 0÷5 B и 4÷20 мА - не более 0,02 %, а для сигнала 1÷5 В - не более 5%.

9.6 При выборе образцовых приборов должно соблюдаться следующее условие:

|

||||||||||||||||||||||||||||||||||||

|

((ΔP/DP)2 + (ΔU/DU)2 +

(ΔRн/Rн)2)0,5100

≤ Сγ0,

|

(1.2)

|

|||||||||||||||||||||||||||||||||||

|

((ΔP/DP)2 + (ΔF/DF)2)0,5100

≤ Сγ0,

|

(1.3)

|

|||||||||||||||||||||||||||||||||||

|

где ΔP, ΔU, ΔF и ΔRн - пределы допускаемой абсолютной погрешности образцовых манометра,

вольтметра, частотомера и сопротивления нагрузки (Rн) соответственно. Для сигнала 1÷5 В составляющая

(ΔRн/Rн) в формуле (1.2) принимается равной нулю;

DP - диапазон измерений поверяемого датчика, равный разности верхнего (Pв) и

нижнего (Pн) пределов измерений;

DU, DF - номинальный диапазон выходного сигнала постоянного тока, и частоты, соответственно, определяемый как разность верхнего

(Uв, Fв) и нижнего (Uн, Fн) пределов этих сигналов

|

||||||||||||||||||||||||||||||||||||

|

DU = Uв - Uн,

|

(1.4)

|

|||||||||||||||||||||||||||||||||||

|

DF = Fв - Fн,

|

(1.5)

|

|||||||||||||||||||||||||||||||||||

|

Критерии достоверности поверки датчиков даны в таблице:

|

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

|

где α - модуль отношения результирующей приведенной погрешности образцовых средств измерений к пределу допускаемой

основной погрешности поверяемых датчиков;

kγ - коэффициент уменьшения приёмочного значения основной погрешности и вариации при

поверке, зависящий от значения α;

Рвам - наибольшая вероятность признания годным в действительности дефектного датчика давления;

(δм)ва - модуль отношения наибольшего возможного значения приведенной погрешности датчика,

который может быть ошибочно признан годным, к пределу допускаемой приведенной погрешности.

Pф - наибольшая вероятность признания браком в действительности годного датчика.

9.7 Непосредственно перед проверкой основной погрешности датчика следует проверить и, при необходимости, скорректировать начальный выходной

сигнал датчика в соответствии с заданным начальным давлением.

9.8 Приведенная погрешность определяется путем измерений выходного сигнала не менее чем при пяти значениях измеряемого давления.

Значения измеряемой величины должны быть достаточно равномерно распределены в диапазоне измерения, включая нижнее и верхнее предельные значения.

Интервал между значениями измеряемого давления не должен превышать 30 % от диапазона измерений.

Измерения производятся при прямом (нагрузка) и обратном (разгрузка) ходе. Все измерения однократные.

В течение всего процесса испытаний датчик должен быть во включенном состоянии.

Перед обратным ходом датчик выдерживается 1 мин под воздействием верхнего значения измеряемого давления.

9.9 Отклонение при повышении (γ') и понижении (γ") давления

определяется для каждой i-той (i=1…N) точки каждого j-того цикла (j=1…M) по формулам:

|

||||||||||||||||||||||||||||||||||||

|

γ' = 100*(U' - Uр)/DU, %

|

(1.6)

|

|||||||||||||||||||||||||||||||||||

|

γ" = 100*(U" - Uр)/DU, %

|

(1.7)

|

|||||||||||||||||||||||||||||||||||

|

где U' и U" - измеренные значения напряжения выходного сигнала датчика на сопротивлении нагрузки при повышении

(приближении к значению «снизу») и понижении (приближении к значению «сверху») давления, соответственно;

Uр-расчетное значение напряжения выходного сигнала, соответствующее номинальному измеряемому давлению.

При использовании способа, указанного в п. 9.3, в качестве расчетного значения Up принимается значение

сигнала датчика по образцовому прибору;

DU - значение диапазона выходного сигнала согласно формуле (1.4)

Для датчиков с сигналом 0÷5 мА и 4÷20 мА, отклонения могут определяться с использованием единиц тока по формулам,

подобным выражениям (1.6) и (1.7).

|

||||||||||||||||||||||||||||||||||||

|

γ' = 100*(I' - Iр)/DI, %

|

(1.8)

|

|||||||||||||||||||||||||||||||||||

|

γ" = 100*(I" - Iр)/DI, %

|

(1.9)

|

|||||||||||||||||||||||||||||||||||

|

где I' и I - измеренные значения тока выходного сигнала датчика на сопротивлении нагрузки при повышении и понижении давления, соответственно;

Iр - расчетное значение тока выходного сигнала, соответствующее номинальному измеряемому давлению;

DI - расчетный диапазон токового выходного сигнала, равный разности верхнего (Iв) и нижнего

(Iн) номинальных значений сигнального тока датчика на образцовом сопротивлении:

|

||||||||||||||||||||||||||||||||||||

|

DI = Iв - Iн

|

(1.10)

|

|||||||||||||||||||||||||||||||||||

|

В контрольных точках необходимо выдерживать датчик (до 5 минут) для стабилизации показаний. Если показания не стабилизируются,

следует проверить и устранить негерметичность системы или прекратить поверку датчика давления.

9.10 Оценку основной погрешности производят по максимальному абсолютному значению отклонения

(γ0), вычисленному по формулам (1.6) - (1.9).

9.11 Максимальное значение основной погрешности поверяемого датчика должно соответствовать условию:

|

||||||||||||||||||||||||||||||||||||

|

max γ ≤ γ0kγ,

|

||||||||||||||||||||||||||||||||||||

|

где γ0 - предел допускаемой основной погрешности поверяемого датчика.

9.12 Вариация выходного сигнала определяется как разность средних значений выходного сигнала или отклонений, соответствующих

одному и тому же значению измеряемой величины, полученных при приближении к нему «сверху» (т.е. от больших значений), и

«снизу» (т.е. от меньших значений). Вариация должна проверяться при каждом задаваемом образцовом (контрольном) давлении,

за исключением верхнего и нижнего пределов.

9.13 Оценку вариации (h) в процентах от номинального диапазона изменения выходного сигнала производят по одной из формул:

|

||||||||||||||||||||||||||||||||||||

|

h = 100*|(U'- U")|/DU, %

|

(1.11)

|

|||||||||||||||||||||||||||||||||||

|

h = 100*|(I'- I")|/DI, %

|

(1.12)

|

|||||||||||||||||||||||||||||||||||

|

h = |(γ' - γ")|, %

|

(1.13)

|

|||||||||||||||||||||||||||||||||||

|

- по всей совокупности контрольных точек (кроме верхних и нижних пределов измерения).

При этом максимальное расчетное значение вариации h не должно превышать допускаемого значения.

9.14 При положительных результатах поверки в паспорте (или документе, его заменяющем)

производят запись о годности датчика к применению с указанием даты поверки и удостоверяют запись в установленном порядке.

9.15 Датчики давления, не соответствующие требованиям настоящего руководства, считают не прошедшими проверку и не допускают

к применению. При этом в паспорте делается соответствующая запись.

|

||||||||||||||||||||||||||||||||||||

Перечень оборудования и контрольно-измерительных приборов, необходимых для поверки датчиков |

||||||||||||||||||||||||||||||||||||

|

Барометр М67. Пределы измерений 610-9000 mm Hg

Вакуумметр теплоэлектрический ВТБ-1. Пределы измерений (2*10-3 - 750)mm Hg

Задатчик избыточного давления "Воздух-1600". Пределы измерений (0,02…16) кПа, IYI=0,02-0,05%

Задатчик избыточного давления "Воздух-1,6". Пределы измерений 1-160 кПа, IYI=0,02-0,05%

Задатчик избыточного давления "Воздух-2,5". Пределы измерений 25-250кПа, IYI=0,02-0,05%

Задатчик избыточного давления "Воздух-6,3". Пределы измерений 63-630кПа, IYI=0,02-0,05%

Источник постоянного напряжения. Тип Б5-44. ТУ4Е83.233219-78. Напряжение 0-40 В.

Комплекс для измерения давления цифровой ИПДЦ. IYI = 0,06%; 0,1%; 0,15% для пределов измерений от 0,16 до 16 МПа.

Магазин сопротивлений Р33, ГОСТ23737-79. Класс точности 0,2/2.

Магазин сопротивлений Р4831, ТУ2504.3919-80. Класс точности 0,02/2.

Мановакуумметр грузопоршневой МВП -2,5 по ГОСТ 8291-83. [Y]=0,05% в пределах 0,01-0,25МПа

Манометр абсолютного давления МПА -15 [Y]=0,01% в пределах 133кПа-400кПа; [Yo]=6,65кПа в пределах 0-20кПа, [Yo]=13,3Pа в пределах 20-133кПа

Манометр грузопоршневой МП-2,5, ГОСТ8291-83. IYI = 0,05% от измеряемого давления в диапазоне от 25 кПа до 2,5 МПа.

Манометр грузопоршневой МП-2500, ГОСТ8291-83. IYI = 0,05% от измеряемого давления в диапазоне от 25 до 250 МПа.

Манометр грузопоршневой МП-6, ГОСТ8291-83. IYI = 0,05% от измеряемого давления в диапазоне от 0,06 до 0,6 МПа.

Манометр грузопоршневой МП-60, ГОСТ8291-83. IYI = 0,05% от измеряемого давления в диапазоне от 0,6 до 6 МПа.

Манометр грузопоршневой МП-600, ГОСТ8291-83. IYI = 0,05% от измеряемого давления в диапазоне от 6 до 60 МПа.

Манометр для точных измерений МТИ. IYI = 1,0%. Пределы измерения от 0,25 до 160 МПа.

Образцовая катушка сопротивления Р331. Класс точности 0,01. R=100 Ом; R=1000 Ом (2 шт.)

Преобразователи давления измерительные ИПД. IYI = 0,06%; 0,1%; 0,15% для пределов измерений от 0,16 до 16 МПа.

Термометры с пределами измерения от -60 до +100°C, погрешность 0.5°С.

Вольтметр универсальный Щ31. Класс точности 0,015.

Мультиметр цифровой LP-235. Класс точности 2,5%

Примечание. Допускается использование другого испытательного оборудования и образцовых средств измерений,

с характеристиками не хуже указанных.

|

||||||||||||||||||||||||||||||||||||

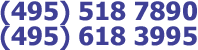

Россия, г. Москва

Россия, г. Москва

Контакты

Контакты

Датчики давления с открытой жесткой мембраной

Датчики давления с открытой жесткой мембраной