Система определения протечек главного циркуляционного контура АЭС |

|

|

Авторы: Каплан Б. Ю., к.т.н.

Карин С. А., студент Московский государственный университет приборостроения и информатики |

|

|

В статье рассмотрена проблема диагностики протечек главного циркуляционного контура атомных энергетических установок и предложена система

диагностики с автокалибровкой, обеспечивающая достоверное определение протечек на ранних стадиях их возникновения.

|

|

|

На атомных электрических станциях, несмотря на постоянное совершенствование систем защиты от нештатных ситуаций, актуальной остается проблема повышения

безопасности их функционирования [1]. Внедрение в эксплуатацию на АЭС принципиально нового поколения водно - водяных энергетических реакторов ВВЭР не

отменило самого пристального внимания разработчиков к проблемам безопасности монтажа, эксплуатации и утилизации оборудования энергетических установок [2].

Особое место в обеспечении безопасности энергетических установок на базе ВВЭР занимают вопросы обеспечения безопасности главных циркуляционных трубопроводов

(ГЦТ) и трубопроводов подключения к ним вспомогательных систем, на долю которых приходится, по статистике, 59% отказов, потенциально ведущих к разрушению

активной зоны реактора [1].

Главный циркуляционный контур (ГЦК) представляет собой систему трубопроводов (ГЦТ и трубопроводов подключения к ним вспомогательных систем), мощных

циркуляционных насосов (ГЦН), теплообменников, запорной и регулирующей арматуры. Именно насосами этого контура относительно холодная вода (в среднем 285 °С)

подается под давлением в 16 МПа в атомный реактор, где нагревается до температур 315 °С. Теплоноситель ГЦТ, проходя через теплообменники, нагревает воду

второго контура до парообразного состояния; полученный пар приводит во вращение турбогенератор.

Указанные напряженные режимы по температуре и давлению в циркуляционном контуре могут быть причиной появления протечек радиоактивной воды из контура в помещения

станции. Поскольку факторов, ведущих к протечкам очень много (ослабление фланцевых соединений, потеря упругости прокладками, развитие скрытых дефектов в металле

и сварочных швах и т.д.), то важным элементом защиты циркуляционного контура является обнаружение протечек на ранней стадии их появления.

Опасность представляют уже относительно небольшие течи теплоносителя из ГЦК, поскольку вытекающий теплоноситель приводит к потере теплоносителя в циркуляционном

контуре и к появлению и последующему снижению уровня воды в ядерном реакторе, что может привести к осушению активной зоны реактора и её разрушению. Кроме того,

появляется опасность мгновенного разрушения повреждённого элемента с теми же последствиями. Из сказанного становится понятно то внимание, которое уделяется системам

контроля утечек в ГЦК.

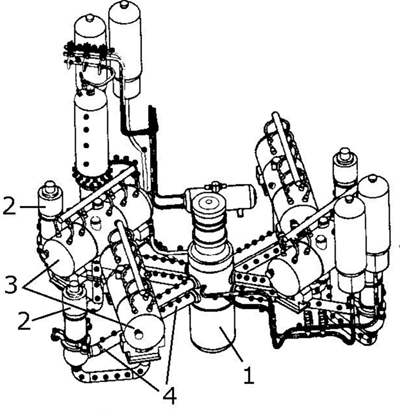

На рисунке 1 показаны места размещения датчиков

системы контроля протечек (условно обозначены черными точками) [3].

В настоящее время атомные станции оснащаются системами контроля двух типов: микрофонными системами контроля утечек воды, которые анализируют изменение шумов в

контролируемых помещениях. Недостаток подобных систем - низкая чувствительность; реально работающие системы уверенно обнаруживают утечки при расходе воды их

контура в 1000 кг/час [4]. Более чувствительными являются системы на основе гигрометров, измеряющих влажность воздуха в помещениях. Однако подобные системы

общепромышленного назначения («Волна», «Роса» и т.д.) также не удовлетворяют требованиям АЭС. Дело в том, что общепромышленные

гигрометры предполагают ежеквартальный демонтаж датчиков и перекалибровку систем по газовым смесям с образцовым влагосодержанием.

Рисунок 1. Размещение датчиков контроля течи теплоносителя.

1 - Реактор; 2 - ГЦН; 3 - Теплообменники; 4 - ГЦТ

На АЭС оборудование первого контура само является источником ионизирующего излучения и поэтому размещается в необслуживаемых герметичных помещениях. Поэтому, во

- первых, под действием ионизирующего излучения нестабильность градуировочных характеристик сенсоров влажности гигрометров резко возрастает и, во - вторых,

периодический демонтаж датчиков гигрометров невозможен.

Все попытки введения автоматической калибровки гигрометров сводятся к калибровке электронной части каналов измерения (см., например, [5], [6]), очень слабо

влияющей на общую погрешность измерительных каналов, поскольку главный источник погрешности - сенсор влажности - остается вне калибровочных процедур.

Предлагаемое решение проблемы ранней диагностики протечек заключается во введении в измерительный канал гигрометра блока автокалибровки, охватывающего весь

измерительный канал, включая сенсор влажности [7]. Автокалибровка выполняется по такому алгоритму, что снижает погрешности измерения влажности на порядок и

исключает долговременную нестабильность показаний гигрометра.

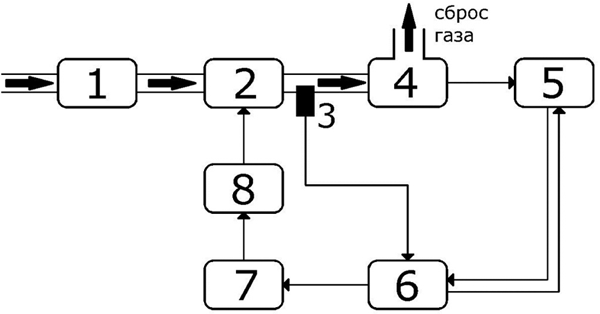

Согласно патенту [7], структурная схема имеет следующий вид

(рисунок 2):

гигрометр содержит микрокомпрессор 1, подающий газ из исследуемого помещения через проточный микрохолодильник 2 в измерительную камеру гигрометра 4.

Температура газа на выходе микрохолодильника измеряется каналом измерения, на базе термометра сопротивления 3. В измерительной камере 4 установлены сенсор

влажности и второй термометр сопротивления, информация которых обрабатывается микроконтроллером 5 и выдается потребителю результатов измерения.

Микроконтроллер 5 связан с автоматическим регулятором температуры 6, обеспечивающим управление работой холодильного элемента 8 (элемент Пельтье) через

усилитель мощности 7.

Рисунок 2. Структурная схема гигрометра с автокалибровкой.

Канал измерения имеет два режима функционирования: режим измерения и режим калибровки.

В режиме измерения микрохолодильник не работает и протекающий сквозь него газ не изменяет своей температуры и влажности. Данные сенсора

влажности и температуры по стандартным методикам преобразуются в микроконтроллере 5 во влагосодержание Gij с размерностью °С по точке росы

(°Ст.р.); i - номер измерения в j - том цикле калибровки. Далее к результату преобразования Gij алгебраически добавляется из

памяти поправка ΔGj (появление поправки объясняется ниже). Из окончательного результата измерений Gi = Gij + ΔGi

исключено 90% погрешности всего измерительного канала гигрометра.

В режиме калибровки определяется значение поправки ΔGj.

С указанной целью периодически (раз в неделю или в сутки), останавливается режим измерения и включается система автоматического регулирования,

которая выполняет следующие процедуры: из последнего перед калибровкой результата измерений влажности газа G(t) вычитает паспортное значение

погрешности гигрометра δ: Gк = G(t) - δ. Значение Gк, выраженное в любых единицах влажности, отличных от температуры точки росы,

преобразуется (по гигрометрическим таблицам или формуле Магнуса) в значение Gтр с размерностью °С т.р. и оно является задатчиком для системы

регулирования температуры микрохолодильника, поступающее на один вход регулятора 6. На второй вход регулятора 6 подается сигнал с датчика температуры 3 газа

ТГ, прокачиваемого через микрохолодильник 2.

В регуляторе 6 вычисляется текущая ошибка регулирования ΔТ из выражения: ΔТ = ТГ - Gmp,

которая охлаждением газа сводится к нулю. В итоге на выходе холодильника 2 получается газ с известным значением влажности

(погрешность не превышает погрешности контура регулирования температуры, которая, при правильно спроектированной системе регулирования,

не превышает 0,2 °С).

При достижения условия ΔТ = 0 с платы регулятора 6 в микроконтроллер 5 поступает сигнал на выполнение калибровочных измерений.

При этих измерениях получается ряд значений влажности (для статистического усреднения; впрочем, тот же алгоритм реализуется при получении одного измерения

- просто будет несколько большая погрешность поправки). В итоге в микроконтроллере оказывается значение калибровочной влажности GKj

в j - том цикле калибровки. Разность калибровочной влажности GKj и задатчика Gmp определит значение поправки

ΔGj = GKj - Gmp, вносимой в результаты прямых измерений до следующего цикла калибровки.

После получения значения поправки ΔGj по команде микроконтроллера 5 регулятор 6 и микрохолодильник отключаются, гигрометр переходит

в режим измерений, описанный ранее.

Отличительная особенность метода калибровки (кроме того, что в нее входят все измерительные преобразователи гигрометра), заключается в его селективности -

поправка вносится в ту область градуировочной характеристики измерительного канала, в которой выполняются измерения. В следующем цикле калибровки измеряемое

значение влажности может принять другое значение, тогда и поправка, соответственно, будет получена для нового участка градуировочной характеристики.

Следовательно, частота выполнения калибровочных процедур будет определяться динамикой процессов диффузии влаги и конвекции в измеряемом помещении; обычно это

довольно медленные процессы на начальной стадии появления протечек.

Последнее существенное обстоятельство, на которое целесообразно указать, это совмещение процедур автокалибровки с процедурами диагностики работоспособности

измерительного канала.

Предлагаемый гигрометр позволяет выявлять с высокой достоверностью протечки воды (или пара) на начальных стадиях их появления в помещениях с радиационной

ионизацией воздуха.

Рассмотрим в виде примера следующую ситуацию. В помещении объемом 75 м3 расположена часть трубопровода с арматурой главного циркуляционного контура.

Исходная влажность воздуха составляет 15°С т.р., что при заданном объеме, согласно гигрометрическим таблицам, соответствует наличию в помещении водяных паров

массой 0,96 кг. В течение одного часа влажность изменилась на 1°С, т.е. стала 16°С по точке росы. Указанное изменение влажности гигрометр фиксирует с

высокой степенью достоверности. Это означает, что изменение влажности не может быть вызвано и, соответственно интерпретировано, как случайная погрешность

измерения или как результат долговременного дрейфа погрешности гигрометра, поскольку автокалибровка гигрометра и применение статистических методов

(например, робастных) обработки результатов измерения исключает подобные события.

Следовательно, за час увеличение влажности было вызвано увеличением массы пара в объеме от 0,96 кг до 1,02 кг. Это означает, что гигрометр обнаружил протечку

с расходом 0,06 кг/час.

Если объем помещения в 10 раз больше и датчик гигрометра один на все помещение, то протечка будет установлена при расходе 0,6 кг/час. В любом случае полученные

величины не сопоставимы с акустическими методами, упомянутыми выше [4], достоверно срабатывающие при появлении протечек с расходом 1000 кг/час.

Приведенный расчет чувствительности, конечно, оценочный. Реальные характеристики предлагаемой системы измерения влажности будут известны после окончания

работ по оценке метрологических характеристик с учётом динамики климатических свойств помещений ГЦК и динамики развития повреждений ГЦТ.

Поскольку в системе использован серийный датчик влажности, включающий сенсор влажности и термометр сопротивления, то все усилия в процессе работы над

макетным образцом системы были направлены на разработку конструкции микрохолодильника и контура автоматического регулирования влажности газа.

Результаты выполненных работ подтвердили достижимость заявленных характеристик гигрометра.

|

Список использованных источников |

| 1 | Самойлов О.Б., Усынин Г.Б., Бахметьев А.М. Безопасность ядерных энергетических установок. Учебное пособие для вузов - М.: Энергоатомиздат, 1989 - 280 с. |

| 2 | Андрушечко С.А., Афров А.М., Васильев Б.Ю., Генералов В.Н., Косоуров К.Б., Семченков Ю.М., Украинцев В.Ф. - "АЭС с реактором типа ВВЭР-1000. От физических основ эксплуатации до эволюции проекта", - М.: Логос, 2010 г. - 604 с. |

| 3 | Калинушкин А.Е. "Контроль и диагностика реакторов ВВЭР большой мощности". Доклад на 3 конференция "АЭС: проектирование, строительство, эксплуатация", Москва, 2009г. |

| 4 | Шиманский С.Б. - "Совершенствование акустического метода обнаружения и локализации течи ЯЭУ с использованием микрофонов" Автореферат диссертации на соискание ученой степени кандидата технических наук. М., 2007 г. |

| 5 | Морозов С.А., Ковтун С.Н., Окладников В.М. Устройство для измерения влажности воздуха. Патент РФ № 2184369. Бюллетень изобретений № 18, 2002. |

| 6 | Морозов С.А., Ковтун С.Н. и др. Устройство для измерения влажности воздуха. Патент РФ № 2369863. Бюллетень изобретений № 28, 2009. |

| 7 | Каплан Б.Ю. Способ измерения влажности газа. Патент РФ на изобретение №2421713, публикация 2011г. |

Россия, г. Москва

Россия, г. Москва

Контакты

Контакты

Комплекты монтажных частей датчиков давления

Комплекты монтажных частей датчиков давления