|

Область применения пара можно условно разбить на несколько групп:

1. Промышленность (атомные и тепловые электрические станции, нефтехимия, нефтедобыча, производство бетонных изделий, фармацевтические и парфюмерные

производства, пропарка железнодорожных цистерн).

2. АПК (парники, птичники, производство колбас и консервов, пива, мыла, пастеризация молока).

3. ЖКХ (отопление, химчистки).

На генерацию пара уходит до 80% топлива, потребляемого в РФ. Однако эффективность процесса генерации пара и его использования низка по двум, в основном,

причинам: во-первых, отсутствие автоматического регулирования степени сухости пара в парогенераторах и, во-вторых, отсутствие систем контроля сухости пара

у потребителей.

Дело в том, что для перевода одного килограмма воды в пар необходимо затратить 2250 кДж тепловой энергии и, соответственно, столько же получит потребитель

тепла, при переходе пара в жидкую воду. Теплоемкость же воды равна 4,2 кДж/(кг·К). Поэтому, если в паре присутствует капельная влага (влажный пар),

то при переходе пара в жидкое состояние один килограмм капельной влаги дает тепла в 535 раз меньше, чем килограмм пара.

Для исключения попадания капельной влаги в пар в котлах устанавливают сепараторы и пароперегреватели, на работу которых уходит до 15% общего расхода

топлива [1]. Отсутствие систем измерения сухости пара приводит к тому, что пароперегреватели работают из расчета максимальной мощности при любых режимах

отбора пара и температурах у потребителя. В итоге имеет место избыточный расход топлива.

Еще большие потери тепловой энергии и измеренной массы потребленного пара связаны с паропроводами. Некачественная или изношенная теплоизоляция паропроводов

приводит к охлаждению пара в процессе транспортировки к потребителю и неоправданным финансовым затратам на покупку пара, в котором неизвестное количество

капельной воды существенно снижает количество передаваемого тепла и искажает показания массовых расходомеров. Поскольку потребителю тепловой энергии ее

необходимо фиксированное количество, определяемое технологическим процессом, то котельные (или парогенераторы) вынуждены генерировать дополнительное

количество пара, на что расходуется, естественно, дополнительное количество топлива.

Общее представление о состоянии теплоснабжения в РФ дает статья руководителя департамента энергетического надзора, лицензирования и энергоэффективности

Минэнерго РФ (Главгосэнергонадзор) С.А. Михайлова и В.Г. Семенова, главного редактора журнала «Новости теплоснабжения» под названием

«Теплоснабжение Российской Федерации в цифрах» [2].

Согласно приведенным данным:

«Энергоемкость ВВП превышает уровень, достигнутый в развитых странах Запада, в 3,5 раза… С учетом объемов теплопотребления становится ясно, что

теплоснабжение определяет энергорасточительность экономики страны… Суммарный объем реальной экономии в тепловых сетях и теплопотреблении можно оценить

в 850 млн Гкал/год»

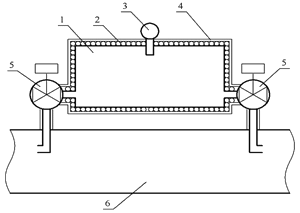

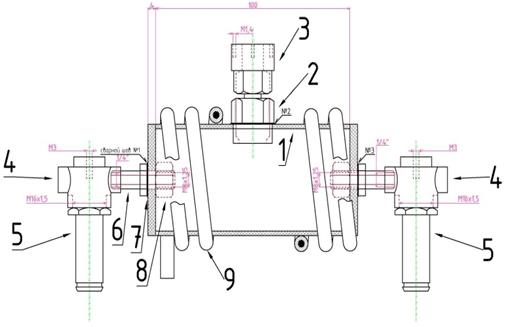

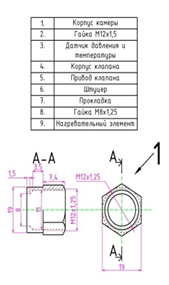

«Устройство для определения степени сухости потока влажного пара, содержащее: паропровод, с измерителем давления и измерителем температуры, с узлом отбора

пробы пара; теплообменник; линию подвода пара в теплообменник от узла отбора пробы пара; линию подвода холодной воды, с расходомером, с измерителем давления

и измерителем температуры; вычислитель, с подключенными выходами измерителей; содержит: теплообменник, не смешивающий конденсат отбираемого пара с

нагреваемой водой; линию отвода конденсата отбираемого пара, с расходомером, с измерителем давления и измерителем температуры».

Автор патента приводит описание эксперимента с использованием устройства: «Возможность осуществления работы устройства показана примером вычисления

степени сухости по сигналам его измерителей. Во время эксперимента для выбранного момента времени зарегистрированы

следующие значения измеряемых параметров:

- расход холодной воды - Gхол.воды=30,0 т/ч;

- расход конденсата пара - Gконд.пара=10,0 т/ч».

Оказывается, согласно патенту, для выполнения измерений потребовалось 30 тонн в час холодной воды и 10 тонн в час пара. Подобные затраты

на измерения не окупятся ни в каких системах генерации, передачи или использования паровой энергии.

За рубежом положение с измерением сухости пара аналогично российскому. Вот что сказано в справочных данных мирового лидера по разработке

и продаже систем измерения расходов жидкостей и пара Kessler - Ellis Products Co. Inc. (USA) [4]:

«Измерение расхода двухфазной среды - задача, вызывающая большие сложности. До сих пор ее решение рассматривается в исследовательских лабораториях.

В особой степени это можно отнести к пароводяным смесям…»

Из проведенного рассмотрения проблемы измерения сухости пара можно сделать, как минимум, два вывода:

Первое. Система измерения сухости пара является первым необходимым условием модернизации котлов и паропроводов, поскольку без знания численных значений

параметров пара невозможно выполнять процессы регулирования режимов котлов, диагностировать состояние паропроводов, обоснованно вести расчеты между

потребителями и поставщиками тепловой энергии. По самым скромным оценкам авторов статьи [2], сокращение потерь только в расходе природного газа хотя бы

на 10% и половину потерь в паропроводах (150 млн. Гкал/год при стоимости 1 Гкал в 300 руб.) дает экономию в 60 млрд. руб. в год.

Второе. Как видно из проанализированных материалов, попытки решить корректно проблему измерения влажности пара, величина которой

входит во все тепловые уравнения и позволяет снизить количество передаваемой тепловой энергии, пока не увенчались успехом.

По указанным причинам работы по созданию эффективной системы измерения степени сухости пара в реальном режиме времени представляется весьма актуальной.

|

Россия, г. Москва

Россия, г. Москва

Контакты

Контакты

Пневмогидравлические схемы передачи давления в технологических объектах

Пневмогидравлические схемы передачи давления в технологических объектах