Пневмогидравлические схемы передачи давления в технологических объектах |

|

|

Автор: Тихомиров В.В.,

главный метролог |

|

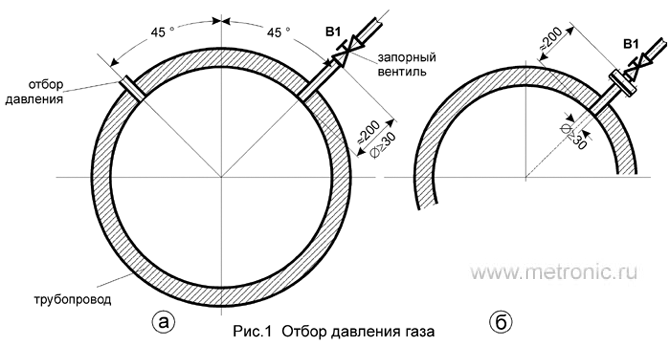

1. Способы отбора давления из технологических объектов.Все известные способы отбора давления и построение пневмогидравлической схемы (ПГС) передачи давления от объекта к датчику, рассмотрены на примере горизонтально трубопровода (объекта). Другое пространственное расположение объекта не меняет состав ПГС, но потребует частичного изменения взаимного расположения элементов ПГС, передающих давление от объекта к датчику. Но принципы построения ПГС для различных сред остаются неизменными.Способы отбора давления, в зависимости от измеряемой среды (ИС) - газ, пар или жидкость, показаны на рисунках 1…11. К названным трем типам сред сводится большинство встречаемых на практике. Но есть свои особенности измерения агрессивных, вязких, высокотемпературных, низкотемпературных, «грязных» сред, в воздухопроводах, дымоходах, пылепроводах и т.д. 1.1. Измеряемая среда - газ. Отбор давления производится вертикально вверх или под углом не более 45° относительно вертикали с удобной стороны трубопровода (рис. 1а, 1б). На рис. 1а отбор давления производится через отрезок трубы длиной L ≈ 200 мм, Ø ≥ 30 мм. Он вварен в трубопровод и заканчивается запорным вентилем. На рис. 1б такой же отрезок трубы заканчивается фланцем и запорным вентилем. |

|

|

|

|

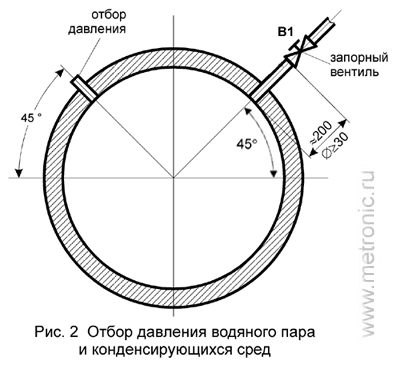

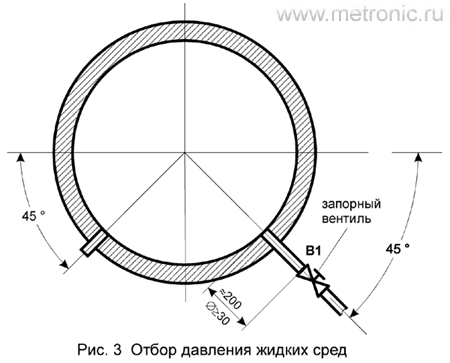

1.2. Измеряемая среда - водяной пар или другие конденсирующиеся среды. Отбор давления производится горизонтально или выше горизонтали под углом не более 45° к ней с удобной стороны трубопровода (рис. 2). 1.3. Измеряемая среда - любая «чистая» жидкость. Отбор давления производится горизонтально или ниже горизонтали под углом не более 45° к ней с удобной стороны трубопровода (рис. 3). |

|

|

|

|

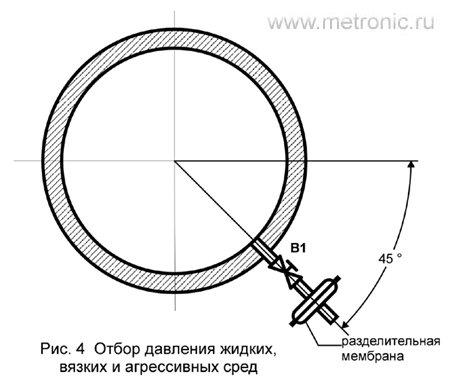

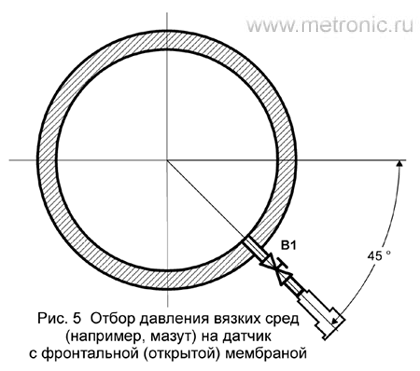

1.4. Измеряемая среда - «легкая» (плотностью меньше 103 кГ/м3), вязкая жидкость, загрязненная мелкими твердыми частицами, солями, парафинами (например, сырая нефть, мазут и т.д.) Отбор давления таких сред должен производиться по схеме рис. 3. Далее, чтобы исключить попадание «грязи» в импульсные линии датчика и в его измерительную полость, необходимо использовать одно из технических решений, широко используемых на практике: ● разделительную мембрану, устанавливаемую сразу после запорного вентиля В1 (рис. 4); ● датчик давления с фронтальной (открытой) мембраной (рис. 5); ● разделительный сосуд (РС) (рис. 20 и 21). |

|

|

|

|

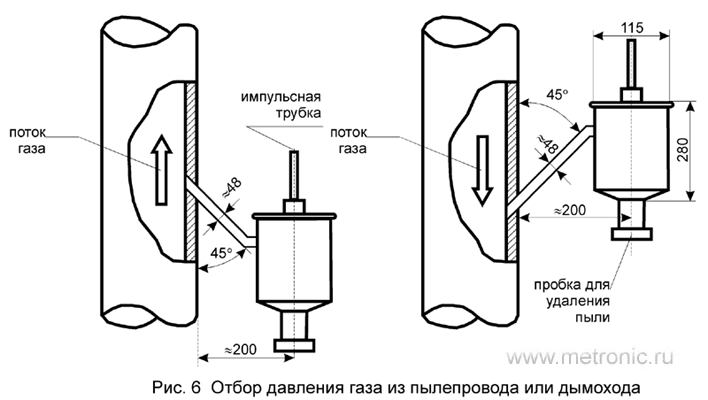

1.5. Измеряемая среда - дым топки котелен, газ пылепроводов с высоким содержанием мелких твердых частиц. Отбор давления таких сред должен производиться под углом 45° к направлению потока через циклотрон (пылесборник), расположенный в непосредственной близости (≈ 200 мм) от стенки пылепровода (дымохода) (рис. 6). |

|

|

|

|

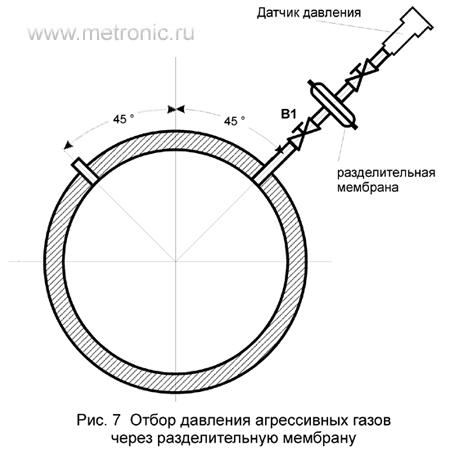

1.6. Измеряемая среда - агрессивный газ. Отбор давления агрессивных газовых сред по отношению контактирующим с ней деталям датчика должен производиться по одному из ниже перечисленных способов: ● через разделительную мембрану ( рис. 7 ); ● через разделительный сосуд с жидкостью (рис. 18 и 19), причем, детали разделительной мембраны и разделительного сосуда должны быть коррозийностойкими, а разделительная жидкость (РЖ) не должна вступать в реакцию с измеряемой средой. |

|

|

|

|

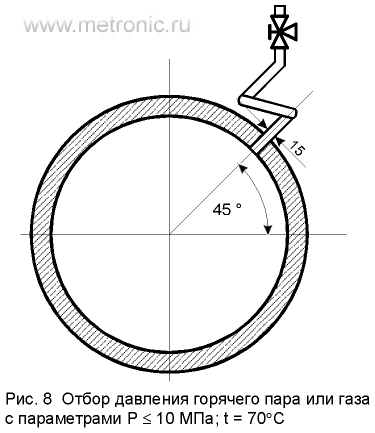

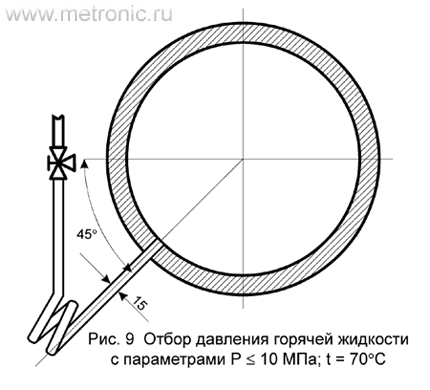

1.7. Измеряемая среда - агрессивная «легкая» жидкость. Отбор давления жидких агрессивных сред по отношению к контактирующим со средой деталям датчика должен производиться по одному из ниже перечисленных способов: ● через разделительную мембрану (рис. 4); ● разделительный сосуд с жидкостью (рис. 20 и 21), причем, детали разделительного сосуда и разделительной мембраны должны быть коррозийностойкими по отношению к измеряемой агрессивной среде. Кроме того, плотность измеряемой среды (ρис) должна быть меньше плотность разделительной жидкости (ρрж), т.е. измеряемая среда должна плавать на поверхности разделительной жидкости и не вступать с ней в химическую реакцию. 1.8. Измеряемая среда - горячий газ, пар или жидкость с параметрами: P ≤ 10 МПа, t ≥ 70°C (рис. 8 и 9). Отбор давления должен производиться через одновитковую специальную импульсную трубку для охлаждения измеряемой среды до температуры, близкой к окружающей. За витком устанавливается вентильный блок и датчик давления, если условия позволяют установить датчик вблизи горячего трубопровода. Если таких условий нет, то вместо вентильного блока устанавливается запорный вентиль, а от него до приемлемого рабочего места прокладывают импульсную трубку, заканчивающуюся вентильным блоком и датчиком давления. Врезка в трубопровод спиральной импульсной трубки в зависимости от измеряемой среды должна производиться по одной из схем, показанных на рис. 1, 2 и 3. |

|

|

|

|

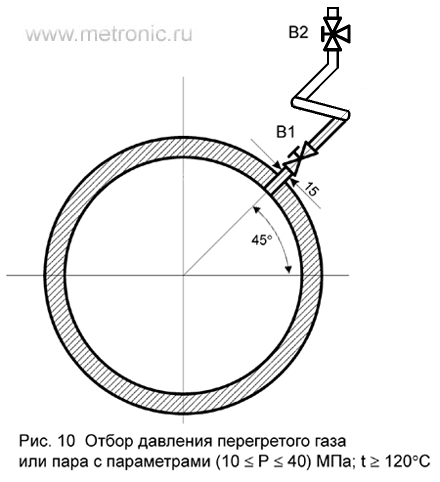

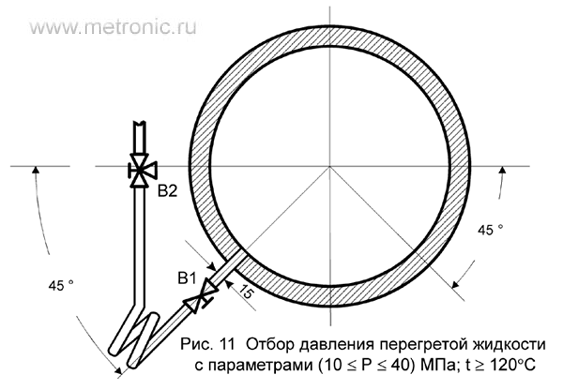

1.9. Измеряемая среда - перегретый газ, пар или жидкость с рабочими параметрами: 10 МПа ≤ P ≤ 40 МПа, t ≥ 120°C (рис. 10 и 11). Отбор давления измеряемой среды должен производиться по одной из схем, изображенных на рис. 1, 2 и 3. Но, в отличие от предыдущего случая, сразу после врезки устанавливается запорный вентиль, а далее один виток импульсной трубки для охлаждения измеряемой среды. В остальном конфигурация импульсной линии и подключение датчика давления аналогично предыдущему пункту. |

|

|

|

|

Диаметр витка импульсной трубки для понижения температуры измеряемой среды зависит от местных условий (схемы технологической обвязки, сопутствующего оборудования, установки датчиков давления и регистрирующих устройств). Возможно, что при каких-то условиях достаточно проложить с уклоном импульсную трубку, устранив возможность накопления в ней конденсата и газовых пузырей. |

Россия, г. Москва

Россия, г. Москва

Контакты

Контакты

Датчики давления с открытой жесткой мембраной

Датчики давления с открытой жесткой мембраной