Пневмогидравлические схемы передачи давления в технологических объектах |

|

|

Автор: Тихомиров В.В.,

главный метролог |

|

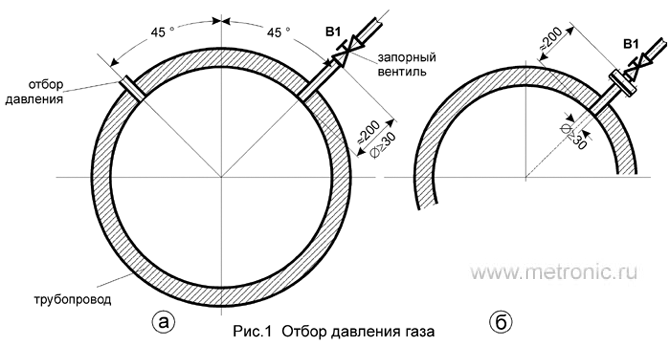

1. Способы отбора давления из технологических объектов.Все известные способы отбора давления и построение пневмогидравлической схемы (ПГС) передачи давления от объекта к датчику, рассмотрены на примере горизонтально трубопровода (объекта). Другое пространственное расположение объекта не меняет состав ПГС, но потребует частичного изменения взаимного расположения элементов ПГС, передающих давление от объекта к датчику. Но принципы построения ПГС для различных сред остаются неизменными.Способы отбора давления, в зависимости от измеряемой среды (ИС) - газ, пар или жидкость, показаны на рисунках 1…11. К названным трем типам сред сводится большинство встречаемых на практике. Но есть свои особенности измерения агрессивных, вязких, высокотемпературных, низкотемпературных, «грязных» сред, в воздухопроводах, дымоходах, пылепроводах и т.д. 1.1. Измеряемая среда - газ. Отбор давления производится вертикально вверх или под углом не более 45° относительно вертикали с удобной стороны трубопровода (рис. 1а, 1б). На рис. 1а отбор давления производится через отрезок трубы длиной L ≈ 200 мм, Ø ≥ 30 мм. Он вварен в трубопровод и заканчивается запорным вентилем. На рис. 1б такой же отрезок трубы заканчивается фланцем и запорным вентилем. |

|

|

|

|

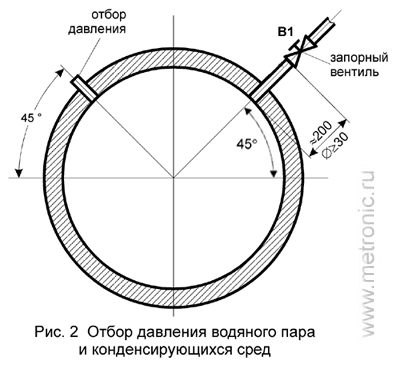

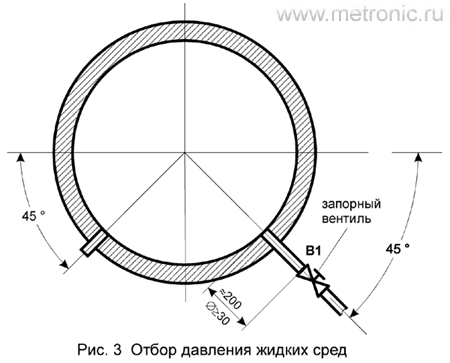

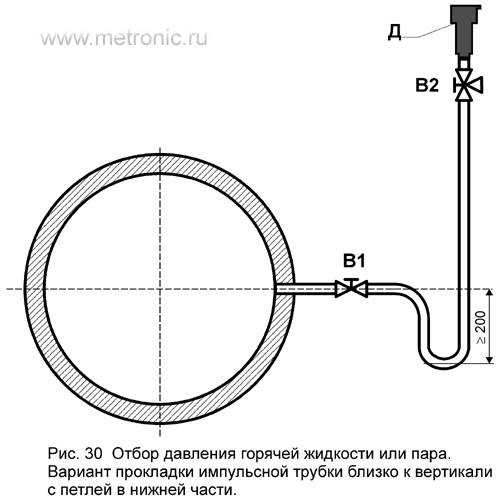

1.2. Измеряемая среда - водяной пар или другие конденсирующиеся среды. Отбор давления производится горизонтально или выше горизонтали под углом не более 45° к ней с удобной стороны трубопровода (рис. 2). 1.3. Измеряемая среда - любая «чистая» жидкость. Отбор давления производится горизонтально или ниже горизонтали под углом не более 45° к ней с удобной стороны трубопровода (рис. 3). |

|

|

|

|

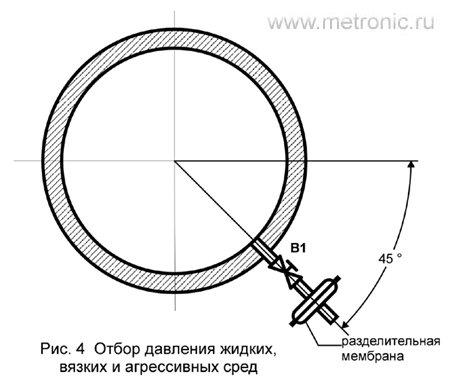

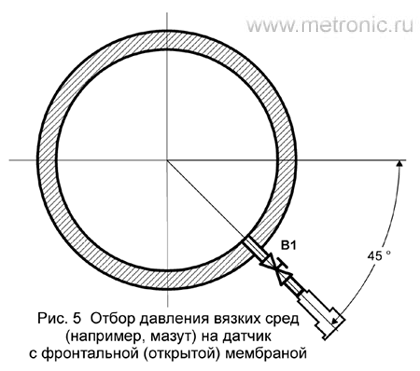

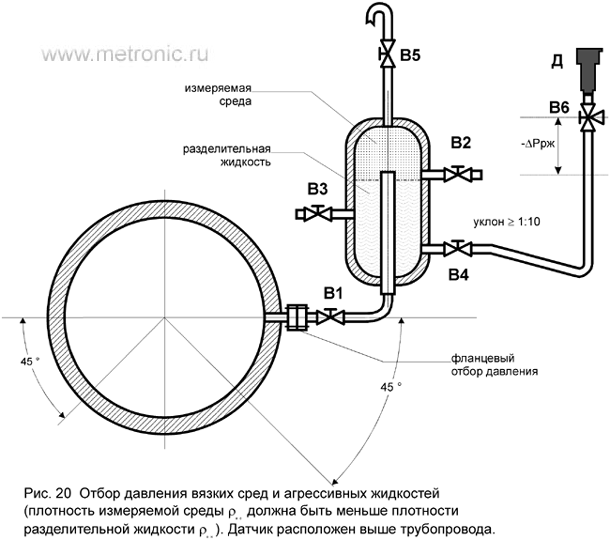

1.4. Измеряемая среда - «легкая» (плотностью меньше 103 кГ/м3), вязкая жидкость, загрязненная мелкими твердыми частицами, солями, парафинами (например, сырая нефть, мазут и т.д.) Отбор давления таких сред должен производиться по схеме рис. 3. Далее, чтобы исключить попадание «грязи» в импульсные линии датчика и в его измерительную полость, необходимо использовать одно из технических решений, широко используемых на практике: ● разделительную мембрану, устанавливаемую сразу после запорного вентиля В1 (рис. 4); ● датчик давления с фронтальной (открытой) мембраной (рис. 5); ● разделительный сосуд (РС) (рис. 20 и 21). |

|

|

|

|

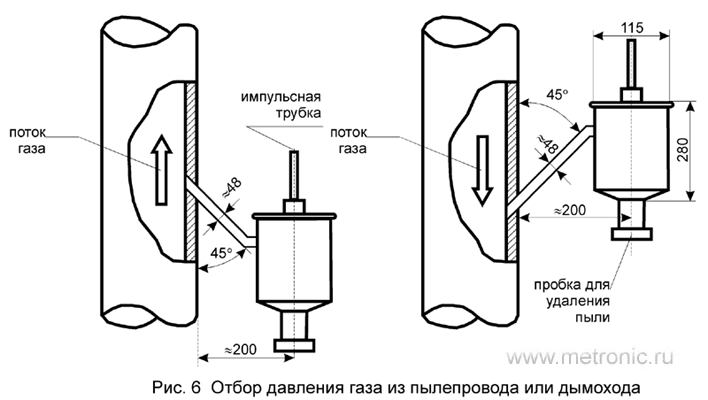

1.5. Измеряемая среда - дым топки котелен, газ пылепроводов с высоким содержанием мелких твердых частиц. Отбор давления таких сред должен производиться под углом 45° к направлению потока через циклотрон (пылесборник), расположенный в непосредственной близости (≈ 200 мм) от стенки пылепровода (дымохода) (рис. 6). |

|

|

|

|

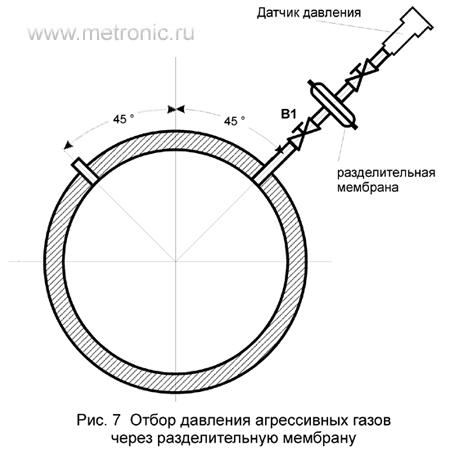

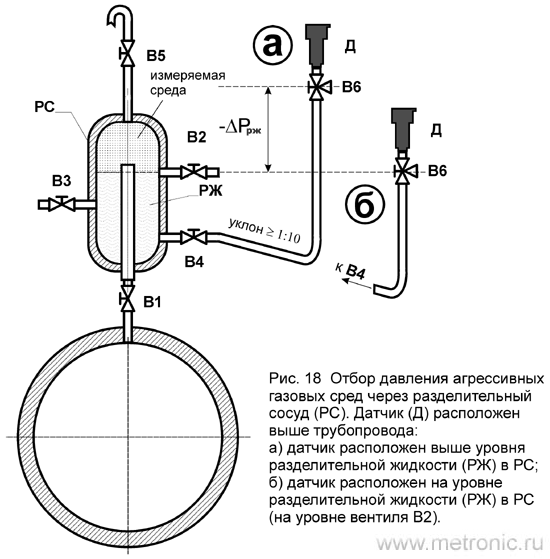

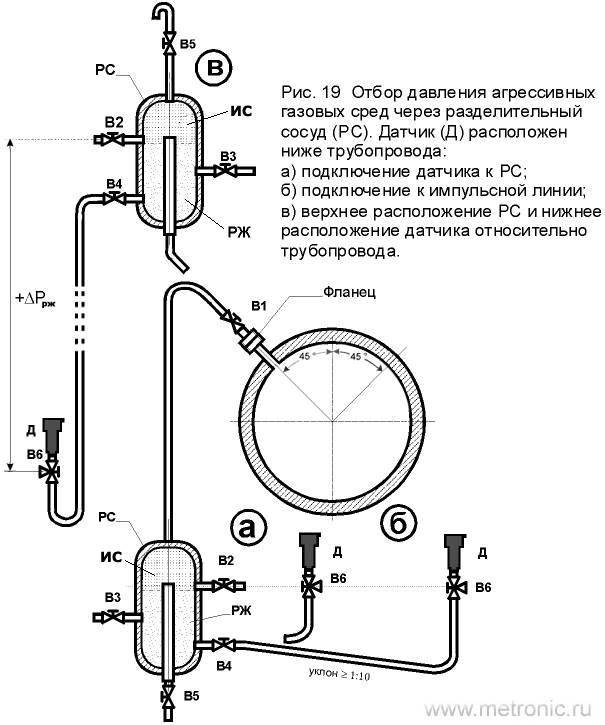

1.6. Измеряемая среда - агрессивный газ. Отбор давления агрессивных газовых сред по отношению контактирующим с ней деталям датчика должен производиться по одному из ниже перечисленных способов: ● через разделительную мембрану ( рис. 7 ); ● через разделительный сосуд с жидкостью (рис. 18 и 19), причем, детали разделительной мембраны и разделительного сосуда должны быть коррозийностойкими, а разделительная жидкость (РЖ) не должна вступать в реакцию с измеряемой средой. |

|

|

|

|

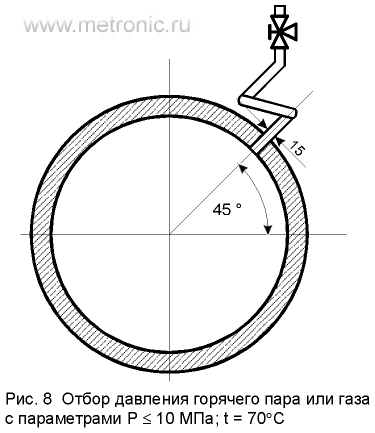

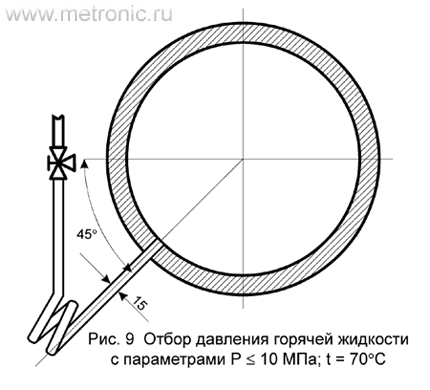

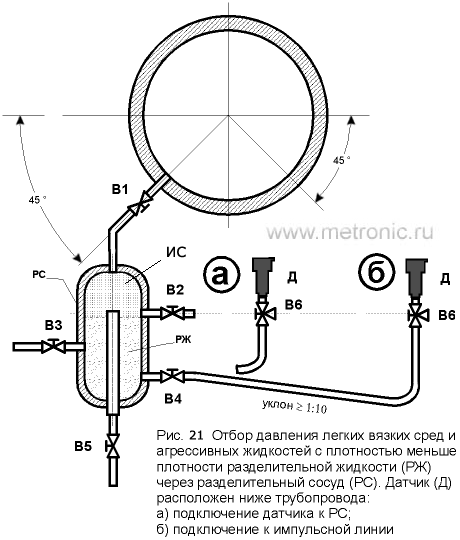

1.7. Измеряемая среда - агрессивная «легкая» жидкость. Отбор давления жидких агрессивных сред по отношению к контактирующим со средой деталям датчика должен производиться по одному из ниже перечисленных способов: ● через разделительную мембрану (рис. 4); ● разделительный сосуд с жидкостью (рис. 20 и 21), причем, детали разделительного сосуда и разделительной мембраны должны быть коррозийностойкими по отношению к измеряемой агрессивной среде. Кроме того, плотность измеряемой среды (ρис) должна быть меньше плотность разделительной жидкости (ρрж), т.е. измеряемая среда должна плавать на поверхности разделительной жидкости и не вступать с ней в химическую реакцию. 1.8. Измеряемая среда - горячий газ, пар или жидкость с параметрами: P ≤ 10 МПа, t ≥ 70°C (рис. 8 и 9). Отбор давления должен производиться через одновитковую специальную импульсную трубку для охлаждения измеряемой среды до температуры, близкой к окружающей. За витком устанавливается вентильный блок и датчик давления, если условия позволяют установить датчик вблизи горячего трубопровода. Если таких условий нет, то вместо вентильного блока устанавливается запорный вентиль, а от него до приемлемого рабочего места прокладывают импульсную трубку, заканчивающуюся вентильным блоком и датчиком давления. Врезка в трубопровод спиральной импульсной трубки в зависимости от измеряемой среды должна производиться по одной из схем, показанных на рис. 1, 2 и 3. |

|

|

|

|

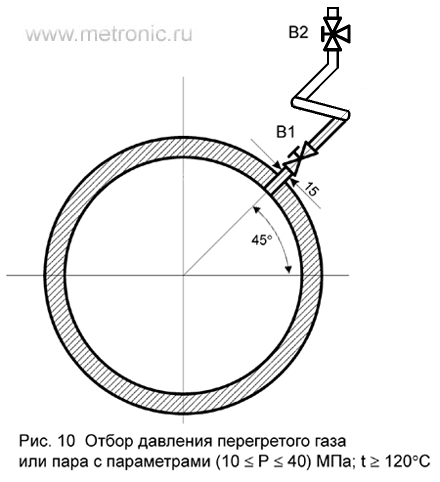

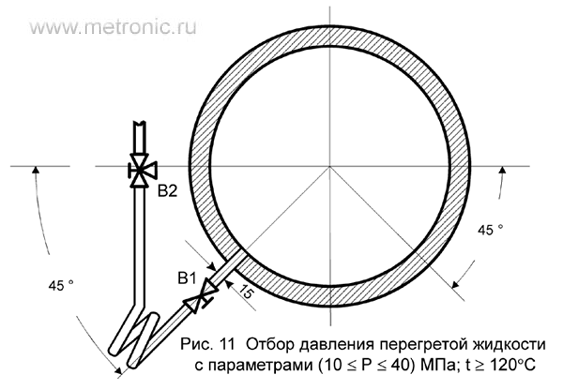

1.9. Измеряемая среда - перегретый газ, пар или жидкость с рабочими параметрами: 10 МПа ≤ P ≤ 40 МПа, t ≥ 120°C (рис. 10 и 11). Отбор давления измеряемой среды должен производиться по одной из схем, изображенных на рис. 1, 2 и 3. Но, в отличие от предыдущего случая, сразу после врезки устанавливается запорный вентиль, а далее один виток импульсной трубки для охлаждения измеряемой среды. В остальном конфигурация импульсной линии и подключение датчика давления аналогично предыдущему пункту. |

|

|

|

|

Диаметр витка импульсной трубки для понижения температуры измеряемой среды зависит от местных условий (схемы технологической обвязки, сопутствующего оборудования, установки датчиков давления и регистрирующих устройств). Возможно, что при каких-то условиях достаточно проложить с уклоном импульсную трубку, устранив возможность накопления в ней конденсата и газовых пузырей. |

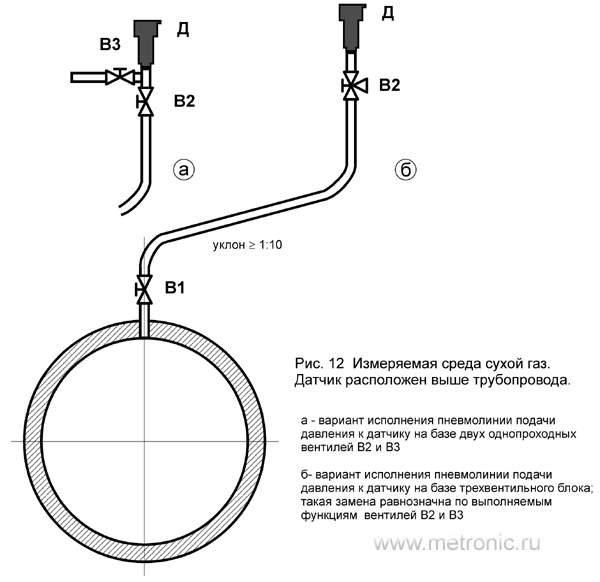

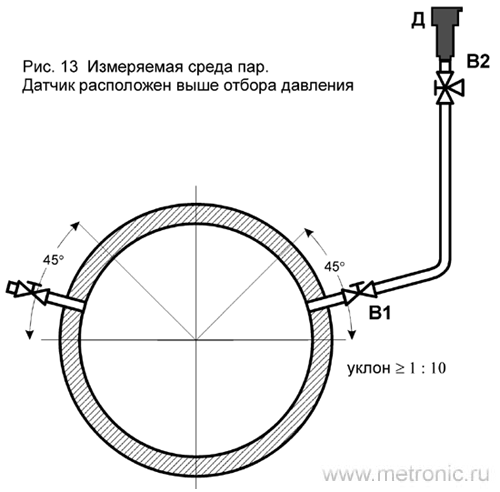

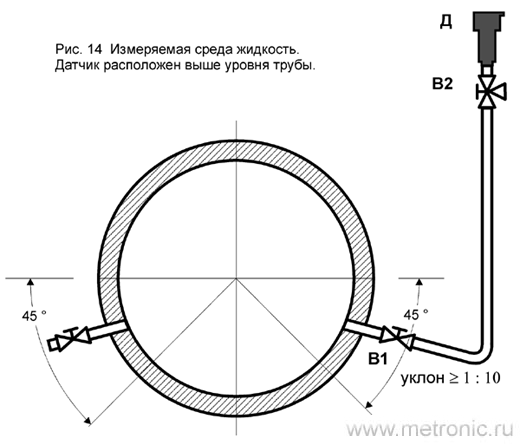

2. Пневмогидравлические схемы измерения давления газа, пара и жидкости.Как было принято выше, все встречающиеся в практике среды условно можно отнести к трем типам: газ, пар или жидкость, тогда ПГС (или тракт передачи давления от объекта к датчику) соответствующая своему типу сред будет одна и та же. Отличие ПГС между типами сред может быть за счет включения дополнительных элементов, например, конденсатосборник для измеряемой среды - водяной пар, уравнительные сосуды для измерения перепада давления на жидких средах и т.д.На рис. 12, 13 и 14 показаны ПГС для трех типов сред передачи давления от объектов (трубопроводы) к датчикам, расположенным выше трубопровода. Такое относительное расположение датчика по отношению к трубопроводу более предпочтительно, т.к. наиболее простая ПГС по количеству дополнительных элементов (сосудов, вентилей) надежнее в эксплуатации. На рис. 12 показаны два фрагмента (а и б) части ПГС, где вентильный блок В2 (рис. 12б) заменен двумя запорными вентилями В2 и В3 (рис. 12а). Такая замена функционально равнозначна и может быть выполнена на всех ПГС независимо от типа измеряемой среды. |

|

|

|

|

|

|

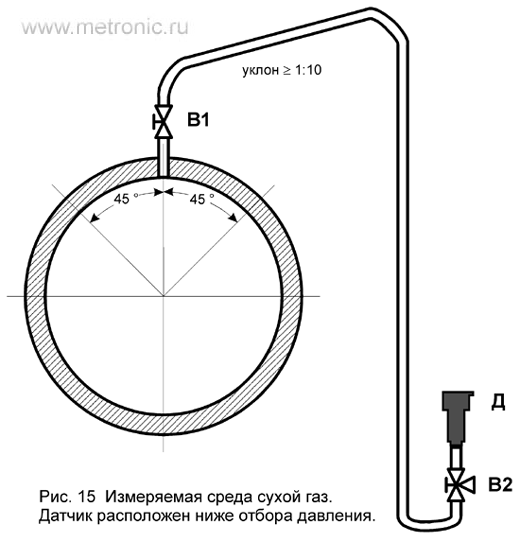

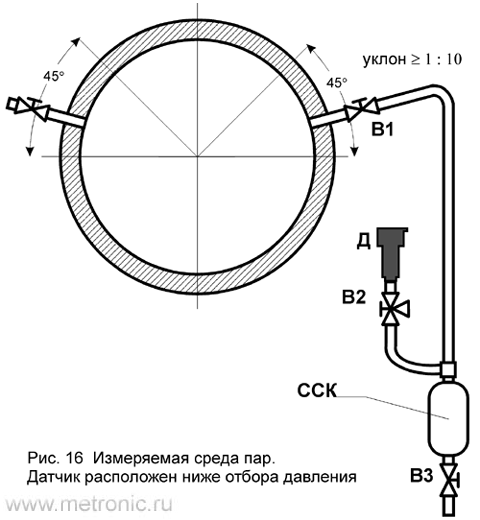

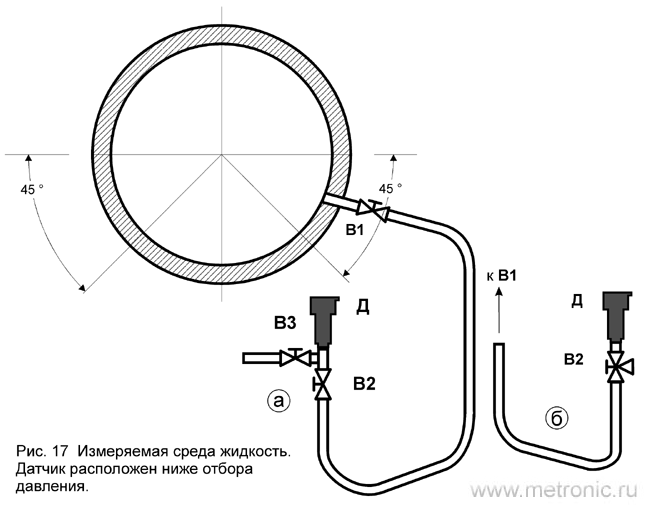

На рис. 15, 16 и 17 показаны ПГС для трех типов сред передачи давления от объектов к датчикам, расположенным ниже уровня объекта. Такое пространственное расположение датчиков относительно объекта требует организации направляемого стока, сбора и слива конденсата измеряемой среды. |

|

|

|

|

Особое внимание на всех ПГС необходимо уделить направлению уклона импульсных трубок при их прокладке и установке сосудов сбора конденсата (ССК) измеряемой среды. |

|

На рис. 18 и 19 показана ПГС передачи давления агрессивных сред к датчику через разделительный сосуд. Отличие их заключается во взаимном относительном пространственном размещении. Оно может быть источником систематической ошибки измерения давления в трубопроводе. Например, на ПГС по рис. 18а давление будет занижено на величину давления столба разделительной жидкости (РЖ) между уровнями вентилей В2 (уровень РЖ в разделительном сосуде) и В6 (вентильный блок - место установки датчика), а на ПГС по рис. 19в давление датчика будет завышено на величину давления столба РЖ между уровнями тех же вентилей В2 и В6. На рис. 18б, 19а и 19б датчики установлены на уровне вентиля В2 - верхний уровень (100%) разделительной жидкости в разделительном сосуде, что позволит исключить ошибку в измерении давления от величины разделительной жидкости относительно установки вентиля В2. |

|

|

|

|

На рис. 20 и 21 показана ПГС передачи давления вязких и агрессивных жидкостей. Отличие их заключается во взаимном относительном пространственном размещении. В остальном, как и в предыдущем примере, необходимо установить источник и оценить систематическую погрешность измерения давления за счет относительной высоты установки датчика над уровнем РЖ в разделительном сосуде (высота установки вентильного блока В6 относительно вентиля В2 на рис. 20). На рис. 21а и 21б показаны два варианта установки датчика, исключающих погрешность измерения за счет столба РЖ выше/ниже верхнего уровня ее в разделительном сосуде. |

|

|

|

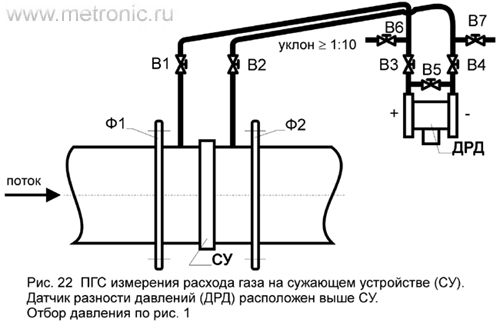

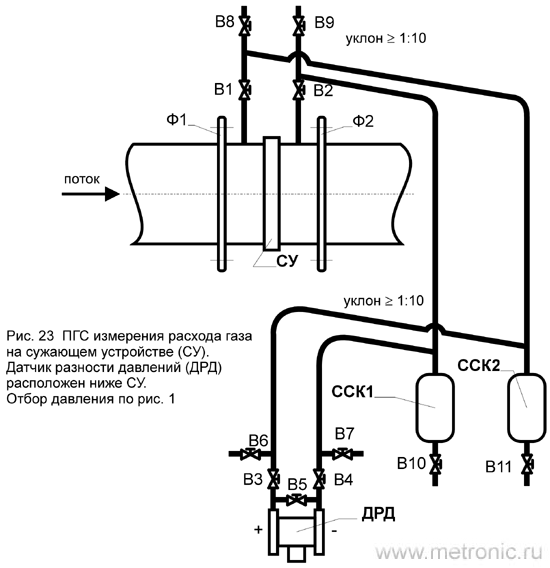

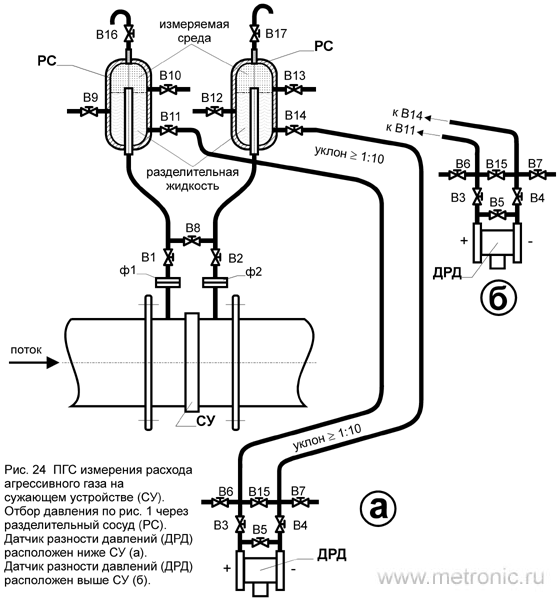

3. Пневмогидравлические схемы измерения дифференциального давления (перепада давления или разности давлений Δp) на сужающем устройстве.Сама по себе задача измерения расхода газа, пара или жидкости по перепаду давления на сужающем устройстве (СУ) подробно проработана в специальной технической литературе, а также в нормативных технических документах, таких как РД-50-213-80 (РД-50-213-80-1), ГОСТ 8.563-1, ГОСТ 8.563-2, ИСА 1932, тем не менее, повторим основные правила построения ПГС передачи давления от СУ к датчику перепада давления. Отличие представленных ПГС (рис. 22…29) между собой заключается как в наборе комплектующих (по типу измеряемых сред: газ, пар или жидкость), так и относительной пространственной компоновкой элементов ПГС. |

|

|

На всех представленных ПГС, где используется разделительный сосуд (РС) с разделительной жидкостью (РЖ) для передачи давления от объекта к датчику, принято,

что плотность разделительной жидкости (ρрж) больше плотности измеряемой среды (ρис). Т.е. во всех рассматриваемых случаях ИС будет

плавать на поверхности РЖ.

Принятию такого постулата есть веские основания: из 47 наиболее встречаемых на практике жидкостей, 38 имеют плотность меньше воды и растворов на ее основе.

Отсюда рекомендуемые разделительные жидкости: вода, легкие минеральные масла, глицерин и водоглицериновые смеси, дибутилфталат, этиленгликоль, водоэтиленгликоль

и другие жидкости. При выборе РЖ необходимо выполнить ряд условий:

|

|

На рис. 22 и 23 представлены ПГС измерения расхода газовых сред на СУ в двух вариантах взаимного расположения элементов пневмогидравлической линии передачи давления. Как следует из рисунков, положение датчика относительно СУ определяет компоновку всей пневмогидравлической линии. «Верхнее» положение датчика (выше СУ) более простое по исполнению ПГС, но оно не всегда может быть реализовано на практике. «Нижнее» положение датчика (ниже СУ) требует в 1.5 раза больше вентилей, более чем в 2 раза импульсных трубок со строгой выдержкой уклона при монтаже и дополнительно два сосуда сбора конденсата (ССК). |

|

|

|

|

На рис. 24 представлена ПГС для измерения расхода на СУ агрессивных газовых сред. На ПГС рассмотрено два варианта размещения датчика относительно СУ: 24а - «Нижнее» и 24б - «Верхнее». В рассматриваемой ПГС отсутствуют ССК, но добавляются два разделительных сосуда (РС). Все импульсные трубки от РС до датчика должны быть заполнены разделительной жидкостью и дренированы от газовых пузырьков. Установку РС надо провести, как можно ближе к СУ, а отбор давления сделать через фланцевые соединения, которые могут служить основанием для установки вентилей В1 , В2 и разделительных сосудов. Симметричный монтаж элементов газовой части импульсной линии от СУ до РС позволит уровнять скорости конденсатообразования (при его наличии) и не приведет к дополнительной погрешности измерения перепада давления на СУ. |

|

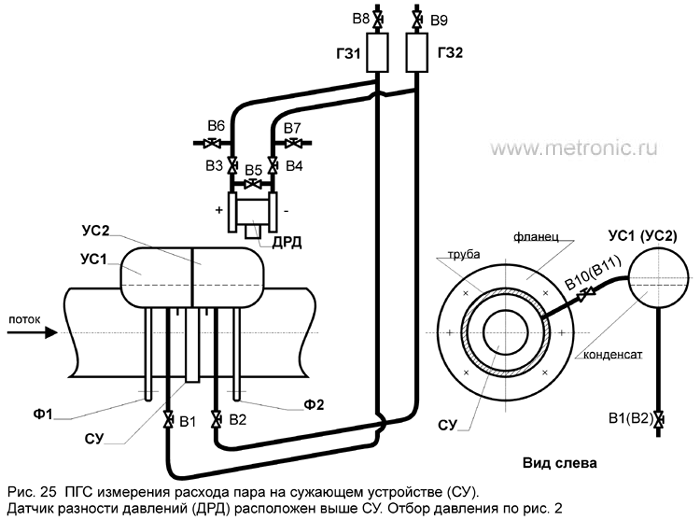

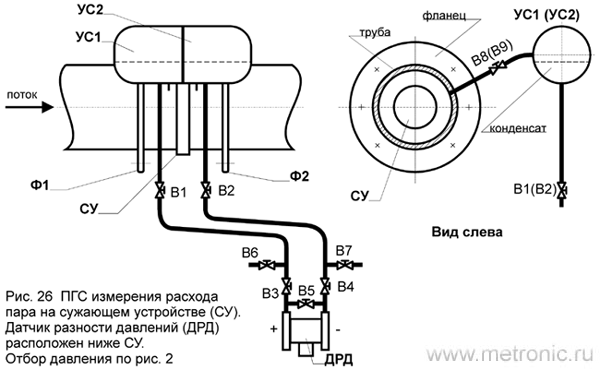

На рис. 25 и 26 представлены ПГС измерения расхода конденсирующихся сред (например, водяного пара) на СУ. В отличие от ПГС измерения расхода газовых сред, здесь добавлен новый элемент - два уравнительных сосуда, в которых совмещены функции разделительного сосуда и конденсатосборника. За счет геометрии сосудов и одинаковой длины импульсных трубок устраняется возможность образования разницы гидростатических напоров в импульсных трубках за счет возможной разной скорости образования конденсата измеряемой среды (ИС). |

|

|

|

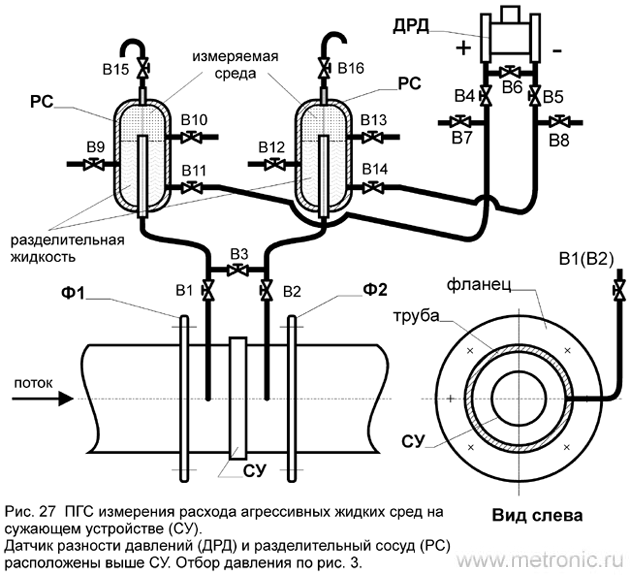

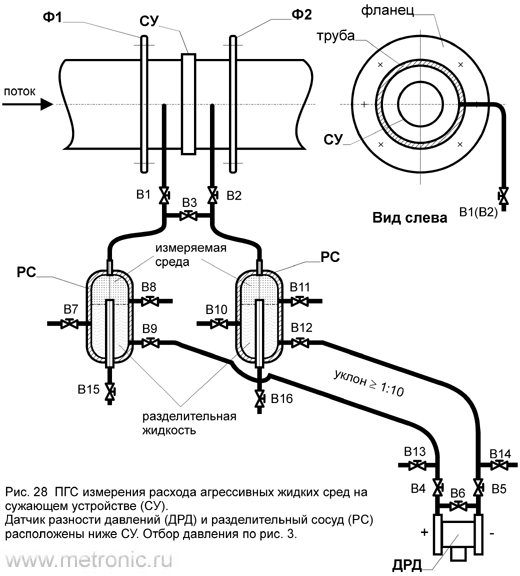

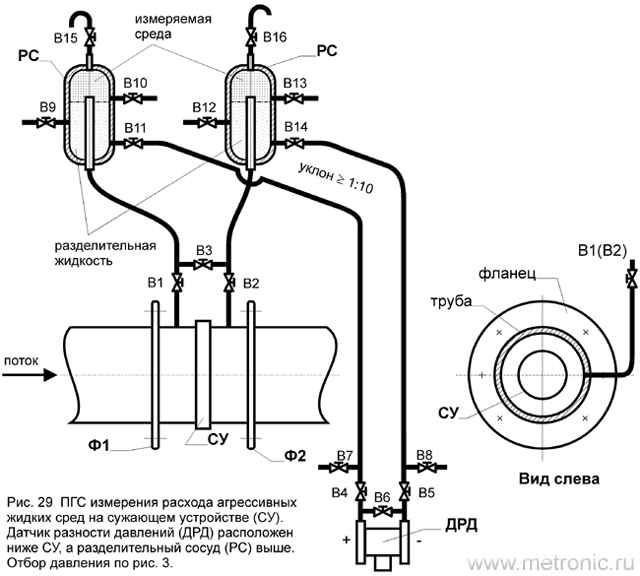

На рис. 27, 28 и 29 представлены ПГС измерения расхода агрессивных жидких сред на СУ. Схемы отличаются только взаимным относительным расположением элементов ПГС.

Но предпочтение стоит отдать ПГС по рис. 28 (нижнее расположение датчика и разделительного сосуда). Как видно из рисунка, все элементы передачи давления расположены

последовательно по восходящей к трубе гидравлической линии, где нет условий для возникновения газовых пробок. Газовая фаза ИС будет дрейфовать вверх по гидравлической

линии и окончательно выйдет в трубопровод, смешавшись с текущим потоком жидкости. Если условия не позволяют использовать построение ПГС по рис. 28, то нужно перейти к

схеме, представленной на рис. 27 или 29. |

|

|

|

|

4. Правила монтажа датчиков, сосудов и прокладки импульсных трубок.Монтаж оборудования и прокладка импульсных трубок от места отбора давления до ввода в измерительную полость датчика весьма ответственная техническая операция. Она непременно должна сопровождаться комплектом утвержденной технической документации и нормативных документов. Тем не менее, необходимо напомнить об основных правилах монтажа оборудования и прокладки импульсных трубок для передачи давления от объекта к датчику:

|

|

На отборе трубы давления, как можно ближе к объекту, сразу за запорным вентилем В1 (на всех ПГС) установить разделительный сосуд или разделительную мембрану, а импульсную трубку заполнить незамерзающей жидкостью в диапазоне температур окружающей среды и не вступающей с ИС в химическую реакцию. Например, для нефти и нефтепродуктов подходит северный тосол марки М65, работающий до -60°C (рис. 7 и 20). | |

|

Организовать обогрев импульсных трубок на всем участке от места отбора давления до датчика. |

|

Соединение элементов ПГС (датчиков, вентилей, сосудов, клапанов, разделителей и т.д.) производить строго следуя инструкции по эксплуатации для соответствующего оборудования и приборов, нормативным отраслевым документам при работе с сосудами высокого давления. |

|

Недопустимо самовольно менять тип уплотнения, герметизации. Следует применять только тот тип уплотнения и герметизации соединений пневмогидравлических трактов высокого давления, который предусмотрен рабочими чертежами, спецификацией и инструкцией по эксплуатации применяемого согласно ПГС оборудования. |

5. Методика установки и демонтажа датчиков давления на пневмогидравлических трактах.Для сохранения работоспособности датчиков давления необходимо строго соблюдать определенную последовательность действий при его установке и демонтаже. Это предостережение особенно актуально для низкопредельных датчиков, устанавливаемых и демонтируемых на объектах с жидкостными средами и на импульсных линиях передачи давления, заполненных разделительной жидкостью. Рассмотрим последовательность действий при установке датчика для измерения избыточного давления применительно к наиболее простой ПГС (Рис. 17а, б) и наиболее распространенным типом соединения - штуцерным по ГОСТ 25164-96 ("Соединения приборов с внешними гидравлическими и газовыми линиями. Типы, основные параметры и размеры. Технические требования"):

|

|

|

в выбранном типе соединения (штуцерном) ЗАПРЕЩАЕТСЯ применять другие способы герметизации посадочного места датчика, в том числе и по резьбовому соединению; |

Характерные ошибки и их последствия при отступлении от вышеизложенной методики установки датчика.

Демонтаж датчика необходимо выполнять в указанной ниже последовательности ( рис. 17а):

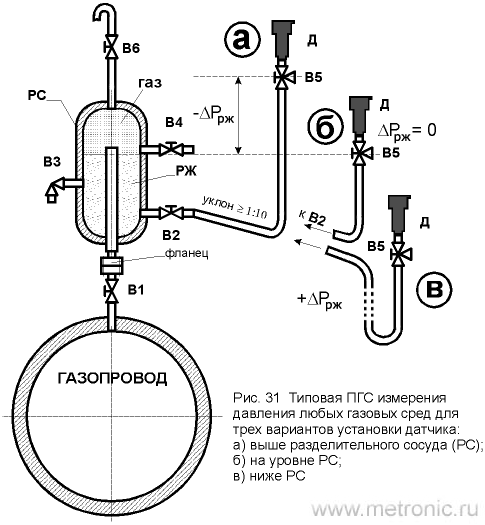

На рис. 31 показана типовая ПГС измерения давления через разделительный сосуд любых газовых сред для трех вариантов установки датчика давления. |

|

6. Влияние установки датчика на точность измерения.Пневмогидравлическая схема подключения датчика к объекту должна обеспечить равенство давления в месте отбора и в измеряемой полости датчика. Но на практике полного равенства обеспечить не представляется возможным. Это по большей части относится к измерениям в жидких и конденсирующихся средах (вода, пар и т.д.). Повторим основные технические приемы минимизации ошибки измерения давления показанные выше. Они закладываются на этапе разработки пневмогидравлической и электрической схем измерения давления:

Pизм = Pдат + ΔP, где ΔP = ρgH, [Па] где ρ - плотность жидкости [кГ/м3]; g - ускорение свободного падения [м/с2]; H - высота столба жидкости по вертикали между отбором давления и датчиком [м]. Обеспечив техническими средствами постоянство H, можно оценить его вклад (±ΔP) в измерение давления, т.е. систематическую погрешность измерения. 7. Меры безопасности при обслуживании датчика давления.На рис. 31 приведена типовая ПГС измерения давления для любых газовых сред, в частности - агрессивных, для трех вариантов подключения датчика давления.Перед установкой датчика необходимо убедиться, что рабочий диапазон давлений на технологическом объекте находится внутри диапазона измерения датчика по заводской этикетке на его корпусе. После установки датчика на штатное рабочее место и подачи давления в измерительную полость датчика категорически запрещается проводить какие-либо монтажные операции. Если такая необходимость все же возникает, то надо, во-первых, отключить вентилем В1 пневмогидравлическую измерительную линию от технологического объекта, во-вторых, вторым вентилем В6 (дренажным) соединить пневмогидравлическую измерительную линию с атмосферой, тем самым сбросив в ней остаточное избыточное давление. После этого можно проводить дополнительные монтажные действия. Кроме этого при проведении работ необходимо соблюдать осторожность, если измеряемая среда агрессивная и ее остатки могут попасть на тело оператора. При демонтаже датчика или частей пневмогидравлической измерительной линии руководствоваться абзацем выше. При демонтаже датчика или частей пневмогидравлической измерительной линии необходимо осторожно слить остатки измеряемой среды или конденсат в отдельную емкость для последующей утилизации. Если измеряемая среда агрессивна, токсична - примите необходимые меры, исключающие случайное попадание ее на тело оператора и вдыхание ее паров. После установки датчика на штатное рабочее место необходимо надежно заземлить его корпус. После подключения датчика к электрической измерительной линии и подачи питания, не допускается прозвонка подводящих электрических цепей. При отсутствии гальванической развязки между измерительной цепью датчика и нагрузкой (с 2-х проводной измерительной линией) ЗАЗЕМЛЕНИЕ делается только в одной точке и только со стороны нагрузки в общей точке и блоком питания. |

Россия, г. Москва

Россия, г. Москва

Контакты

Контакты

Датчики давления с открытой жесткой мембраной

Датчики давления с открытой жесткой мембраной