Пневмогидравлические схемы передачи давления в технологических объектах |

|

|

Автор: Тихомиров В.В.,

главный метролог |

|

4. Правила монтажа датчиков, сосудов и прокладки импульсных трубок.Монтаж оборудования и прокладка импульсных трубок от места отбора давления до ввода в измерительную полость датчика весьма ответственная техническая операция. Она непременно должна сопровождаться комплектом утвержденной технической документации и нормативных документов. Тем не менее, необходимо напомнить об основных правилах монтажа оборудования и прокладки импульсных трубок для передачи давления от объекта к датчику:

|

|

На отборе трубы давления, как можно ближе к объекту, сразу за запорным вентилем В1 (на всех ПГС) установить разделительный сосуд или разделительную мембрану, а импульсную трубку заполнить незамерзающей жидкостью в диапазоне температур окружающей среды и не вступающей с ИС в химическую реакцию. Например, для нефти и нефтепродуктов подходит северный тосол марки М65, работающий до -60°C (рис. 7 и 20). | |

|

Организовать обогрев импульсных трубок на всем участке от места отбора давления до датчика. |

|

Соединение элементов ПГС (датчиков, вентилей, сосудов, клапанов, разделителей и т.д.) производить строго следуя инструкции по эксплуатации для соответствующего оборудования и приборов, нормативным отраслевым документам при работе с сосудами высокого давления. |

|

Недопустимо самовольно менять тип уплотнения, герметизации. Следует применять только тот тип уплотнения и герметизации соединений пневмогидравлических трактов высокого давления, который предусмотрен рабочими чертежами, спецификацией и инструкцией по эксплуатации применяемого согласно ПГС оборудования. |

5. Методика установки и демонтажа датчиков давления на пневмогидравлических трактах.Для сохранения работоспособности датчиков давления необходимо строго соблюдать определенную последовательность действий при его установке и демонтаже. Это предостережение особенно актуально для низкопредельных датчиков, устанавливаемых и демонтируемых на объектах с жидкостными средами и на импульсных линиях передачи давления, заполненных разделительной жидкостью. Рассмотрим последовательность действий при установке датчика для измерения избыточного давления применительно к наиболее простой ПГС (Рис. 17а, б) и наиболее распространенным типом соединения - штуцерным по ГОСТ 25164-96 ("Соединения приборов с внешними гидравлическими и газовыми линиями. Типы, основные параметры и размеры. Технические требования"):

|

|

|

в выбранном типе соединения (штуцерном) ЗАПРЕЩАЕТСЯ применять другие способы герметизации посадочного места датчика, в том числе и по резьбовому соединению; |

Характерные ошибки и их последствия при отступлении от вышеизложенной методики установки датчика.

Демонтаж датчика необходимо выполнять в указанной ниже последовательности ( рис. 17а):

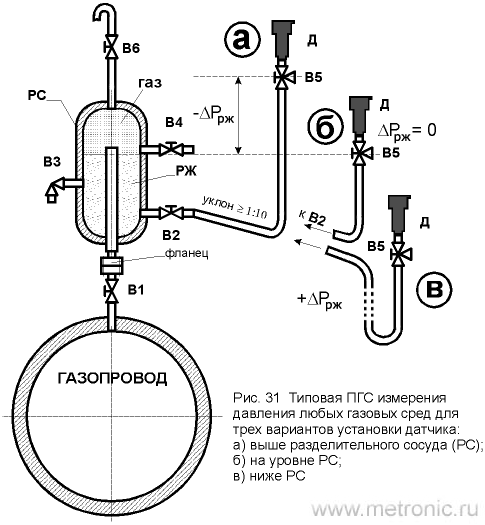

На рис. 31 показана типовая ПГС измерения давления через разделительный сосуд любых газовых сред для трех вариантов установки датчика давления. |

|

6. Влияние установки датчика на точность измерения.Пневмогидравлическая схема подключения датчика к объекту должна обеспечить равенство давления в месте отбора и в измеряемой полости датчика. Но на практике полного равенства обеспечить не представляется возможным. Это по большей части относится к измерениям в жидких и конденсирующихся средах (вода, пар и т.д.). Повторим основные технические приемы минимизации ошибки измерения давления показанные выше. Они закладываются на этапе разработки пневмогидравлической и электрической схем измерения давления:

Pизм = Pдат + ΔP, где ΔP = ρgH, [Па] где ρ - плотность жидкости [кГ/м3]; g - ускорение свободного падения [м/с2]; H - высота столба жидкости по вертикали между отбором давления и датчиком [м]. Обеспечив техническими средствами постоянство H, можно оценить его вклад (±ΔP) в измерение давления, т.е. систематическую погрешность измерения. 7. Меры безопасности при обслуживании датчика давления.На рис. 31 приведена типовая ПГС измерения давления для любых газовых сред, в частности - агрессивных, для трех вариантов подключения датчика давления.Перед установкой датчика необходимо убедиться, что рабочий диапазон давлений на технологическом объекте находится внутри диапазона измерения датчика по заводской этикетке на его корпусе. После установки датчика на штатное рабочее место и подачи давления в измерительную полость датчика категорически запрещается проводить какие-либо монтажные операции. Если такая необходимость все же возникает, то надо, во-первых, отключить вентилем В1 пневмогидравлическую измерительную линию от технологического объекта, во-вторых, вторым вентилем В6 (дренажным) соединить пневмогидравлическую измерительную линию с атмосферой, тем самым сбросив в ней остаточное избыточное давление. После этого можно проводить дополнительные монтажные действия. Кроме этого при проведении работ необходимо соблюдать осторожность, если измеряемая среда агрессивная и ее остатки могут попасть на тело оператора. При демонтаже датчика или частей пневмогидравлической измерительной линии руководствоваться абзацем выше. При демонтаже датчика или частей пневмогидравлической измерительной линии необходимо осторожно слить остатки измеряемой среды или конденсат в отдельную емкость для последующей утилизации. Если измеряемая среда агрессивна, токсична - примите необходимые меры, исключающие случайное попадание ее на тело оператора и вдыхание ее паров. После установки датчика на штатное рабочее место необходимо надежно заземлить его корпус. После подключения датчика к электрической измерительной линии и подачи питания, не допускается прозвонка подводящих электрических цепей. При отсутствии гальванической развязки между измерительной цепью датчика и нагрузкой (с 2-х проводной измерительной линией) ЗАЗЕМЛЕНИЕ делается только в одной точке и только со стороны нагрузки в общей точке и блоком питания. |

Россия, г. Москва

Россия, г. Москва

Контакты

Контакты

Датчики давления с открытой жесткой мембраной

Датчики давления с открытой жесткой мембраной